一、企業(yè)簡介

華潤雙鶴是一家擁有70余年輝煌歷史的制藥企業(yè)。70年間,它延續(xù)著太行不朽的光輝足跡,不畏艱難,艱苦創(chuàng)業(yè);它見證了中國制藥行業(yè)的波瀾起伏,共同進(jìn)步,快速成長;它歷經(jīng)了經(jīng)濟(jì)體制改革的浪潮和瞬息萬變的市場形勢,繼承創(chuàng)新,穩(wěn)健發(fā)展;它始終堅守“關(guān)心大眾 健康民生”的企業(yè)宗旨,勵精圖治,堅守信念。如今,華潤雙鶴已發(fā)展成為擁有18家子公司,1萬余名員工的大型現(xiàn)代化集團(tuán)型醫(yī)藥上市公司,逐步形成“中國大輸液第一品牌、中國降壓藥第一品牌和中國降糖藥第一品牌”的三大品牌產(chǎn)品,經(jīng)濟(jì)實力、競爭活力和可持續(xù)發(fā)展能力位居國內(nèi)制藥公司前列。華潤雙鶴榮獲“五一勞動獎狀”、“中國馳名商標(biāo)”;雄踞“中國最具投資價值醫(yī)藥上市公司十強(qiáng)”,重點產(chǎn)品匹伐他汀鈣被列入“國家火炬計劃項目”,O號(復(fù)方利血平氨苯蝶啶片)榮獲“最具貢獻(xiàn)度大品種”稱號。2010年,華潤雙鶴進(jìn)入位列世界企業(yè)500強(qiáng)的華潤(集團(tuán))有限公司旗下,成為華潤集團(tuán)的一級利潤中心。

自2010年起,華潤雙鶴突出發(fā)展,堅持五年翻一番的既定原則,“十二·五”期間總體戰(zhàn)略愿景和目標(biāo)是努力成為“最讓客戶、員工滿意和放心,最受行業(yè)尊重”的國內(nèi)領(lǐng)先制藥企業(yè)之一,并“具有國際化能力,具有國際品牌影響力”的創(chuàng)新型長壽企業(yè);實現(xiàn)百億工業(yè)銷售收入,商業(yè)保持穩(wěn)定發(fā)展,利潤增長水平高于行業(yè)平均水平,總資產(chǎn)報酬率及凈資產(chǎn)收益率達(dá)到行業(yè)優(yōu)秀水平。

當(dāng)前,華潤雙鶴進(jìn)入了歷史上最好的發(fā)展時期,也是最為關(guān)鍵的發(fā)展階段。2011年是公司“十二·五”發(fā)展戰(zhàn)略的開局之年,是為百億工業(yè)打下堅實基礎(chǔ)的關(guān)鍵之年。

圖1 華潤華潤雙鶴股份有限公司

二、企業(yè)信息化應(yīng)用總體現(xiàn)狀

1.總體規(guī)劃

隨著現(xiàn)代管理技術(shù)、制造技術(shù)、信息技術(shù)的快速發(fā)展以及市場競爭日趨激勵,華潤雙鶴全面利用計算機(jī)軟件技術(shù)、網(wǎng)絡(luò)技術(shù)破除企業(yè)內(nèi)部信息孤島和信息壁壘,以需求為導(dǎo)向,打造數(shù)字化企業(yè),構(gòu)建信息化共享數(shù)據(jù)平臺。通過信息系統(tǒng)與企業(yè)管理集成,第一階段實現(xiàn)公司對各單元的有效管理和控制,推動管理創(chuàng)新和決策的科學(xué)化,第二階段實現(xiàn)制造裝備、生產(chǎn)過程的數(shù)字化、自動化、智能化,從而提高生產(chǎn)過程自動化水平及勞動生產(chǎn)率和產(chǎn)品質(zhì)量;第三階段促進(jìn)企業(yè)業(yè)務(wù)流程、組織結(jié)構(gòu)與產(chǎn)品結(jié)果調(diào)整,從而提高企業(yè)競爭力。

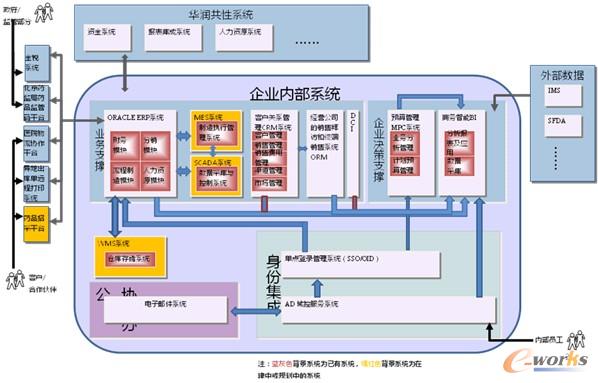

華潤雙鶴對信息系統(tǒng)實施過程、階段目標(biāo)進(jìn)行科學(xué)的控制與管理,確定信息系統(tǒng)實施原則:總體規(guī)劃,分步實施。根據(jù)實施原則對企業(yè)信息系統(tǒng)進(jìn)行了總體規(guī)劃,雙鶴信息化建設(shè)架構(gòu)如下圖:

圖2 雙鶴信息化架構(gòu)

2.系統(tǒng)建設(shè)

1)基礎(chǔ)設(shè)施平臺建設(shè)

2008年華潤雙鶴成立專業(yè)化信息團(tuán)隊金鶴項目組,重新規(guī)劃了未來信息化建設(shè),與公司的企業(yè)管理和工業(yè)化進(jìn)程緊密結(jié)合。華潤雙鶴已建成萬兆光纖核心、準(zhǔn)千兆用戶接入、百余臺接入設(shè)備、4000余終端接入、跨多個省市的大型企業(yè)計算機(jī)網(wǎng)絡(luò)系統(tǒng)。總部及各分支機(jī)構(gòu)利用電信運(yùn)營商點對點數(shù)字專線實現(xiàn)互聯(lián)互通,并就近接入internet互聯(lián)網(wǎng)絡(luò),構(gòu)建出華潤雙鶴骨干網(wǎng)絡(luò);實現(xiàn)了核心網(wǎng)絡(luò)交換系統(tǒng)、核心internet出口負(fù)載平衡和冗余設(shè)計,保證在極端情況下內(nèi)部核心網(wǎng)絡(luò)和IT系統(tǒng)的可靠訪問;對internet資源進(jìn)行合理分配和用戶上網(wǎng)行為管控,降低敏感信息通過internet泄露風(fēng)險;建立網(wǎng)絡(luò)服務(wù)質(zhì)量保證策略,有效合理利用專線帶寬,保證核心IT業(yè)務(wù)優(yōu)先訪問,提高網(wǎng)絡(luò)帶寬利用效率,節(jié)約成本;總部及各分支機(jī)構(gòu)網(wǎng)絡(luò)邊界已建立防火墻、入侵檢測防御系統(tǒng),實現(xiàn)對關(guān)鍵網(wǎng)絡(luò)節(jié)點進(jìn)行實施監(jiān)測,保證網(wǎng)絡(luò)對外接入的安全可靠;總部及分支機(jī)構(gòu)已建成完備機(jī)房基礎(chǔ)設(shè)施,為信息系統(tǒng)穩(wěn)定運(yùn)行提供環(huán)境保障。

2)ERP系統(tǒng)建設(shè)

華潤雙鶴ERP系統(tǒng)主要由財務(wù)管理系統(tǒng)、分銷管理系統(tǒng)、制造管理系統(tǒng)共13個模塊組成,另有人力資源基礎(chǔ)信息模塊提供人員信息。針對客戶的銷售預(yù)測,進(jìn)行生產(chǎn)計劃制定,通過MRP分解,形成相應(yīng)采購計劃和詳細(xì)作業(yè)計劃;通過詳細(xì)的配方管理,提供生產(chǎn)定額產(chǎn)品所需的定額物料用量、人工、批工時、設(shè)備工時等信息,并對車間每批生產(chǎn)過程進(jìn)行跟蹤,記錄實際用量,同時進(jìn)行設(shè)備維修及備品備件管理,從而形成詳細(xì)的成本核算;對供應(yīng)商、客戶進(jìn)行資質(zhì)管理,資質(zhì)到期將停止采購或發(fā)貨,對物料進(jìn)行入廠批次管理,形成可追溯的全面的質(zhì)量管理;對采購從采購申請到采購訂單、采購接收進(jìn)行管理,對超量接收進(jìn)行控制,只有檢驗合格才可轉(zhuǎn)入應(yīng)付,從而降低采購成本,減少采購風(fēng)險;詳細(xì)跟蹤對客戶的每筆發(fā)貨,進(jìn)行物流跟蹤、回執(zhí)錄入,對客戶進(jìn)行分級信用管理,控制超期應(yīng)收。通過ERP的實施,財務(wù)人員許多記賬核算的工作減少,更多的數(shù)據(jù)來源前端業(yè)務(wù),財務(wù)人員將很多經(jīng)歷從原先的財務(wù)核算轉(zhuǎn)為財務(wù)管理,通過對ERP業(yè)務(wù)及財務(wù)數(shù)據(jù)的變化,為領(lǐng)導(dǎo)層提供數(shù)據(jù)分析,為領(lǐng)導(dǎo)的決策提供依據(jù)。

3)MES系統(tǒng)建設(shè)

2010年公司已工業(yè)園新固體制劑車間建設(shè)為契機(jī),開始建設(shè)MES系統(tǒng)。

MES系統(tǒng)通過對每一生產(chǎn)過程進(jìn)行詳細(xì)監(jiān)視,包括生產(chǎn)程序批次記錄、每一過程的源和目標(biāo)、參數(shù)的監(jiān)視和歷史趨勢分析等,系統(tǒng)會記錄下來生產(chǎn)批次過程,包括:唯一標(biāo)識的批次號、程序運(yùn)行的時間、分階段運(yùn)行的過程信息、各階段相關(guān)生產(chǎn)參數(shù)、程序運(yùn)行中的狀態(tài)、步序和報警信息,最終實現(xiàn)批號的追蹤與反追蹤,也可實現(xiàn)批次信息快捷查詢、生產(chǎn)狀態(tài)還原、物料跟蹤以及生產(chǎn)流程追蹤。系統(tǒng)不僅可以查詢到特定的批次,路由還可以將特定設(shè)備上生產(chǎn)時的關(guān)鍵質(zhì)量參數(shù)和其產(chǎn)品信息、規(guī)格信息統(tǒng)一顯示,真正做到了全過程的質(zhì)量和批次回溯,保證了制造過程的可靠性和完整性。

MES系統(tǒng)還可以實現(xiàn)產(chǎn)品及其在線質(zhì)量和工藝規(guī)范管理,對即將生產(chǎn)的產(chǎn)品進(jìn)行管理(包括半成品),產(chǎn)品可以定義到對應(yīng)的產(chǎn)線、設(shè)備上去生產(chǎn),對產(chǎn)品的質(zhì)量或過程參數(shù)可以相應(yīng)定義規(guī)范和標(biāo)準(zhǔn)。

4)MPC全面預(yù)算管理系統(tǒng)

華潤雙鶴的MPC系統(tǒng),是由業(yè)務(wù)人員參與預(yù)算編制和使用的,包含市場預(yù)測、銷售預(yù)算、銷售到生產(chǎn)分解、生產(chǎn)預(yù)算、銷售費(fèi)用預(yù)算、管理費(fèi)用、研發(fā)費(fèi)用等其他預(yù)算在內(nèi)的全面預(yù)算系統(tǒng)。整個預(yù)算系統(tǒng)實現(xiàn)了由淺至深、上下結(jié)合、產(chǎn)銷平衡等預(yù)算流程,在預(yù)算系統(tǒng)中建立預(yù)算鉤稽關(guān)系、通過假設(shè)、標(biāo)準(zhǔn)等計算公式替代現(xiàn)有Excel模板。市場預(yù)測主要來源與市場數(shù)據(jù)的使用;銷售中引入八大銷售模式,針對不同的模式配備不同的銷售費(fèi)用,強(qiáng)調(diào)產(chǎn)品生命周期和資源配置;生產(chǎn)預(yù)算引入配方,所有料工費(fèi)都根據(jù)配方定額進(jìn)行分配,提供歷史采購單價,使得成本預(yù)測更加精準(zhǔn);產(chǎn)銷協(xié)同時,考慮生產(chǎn)經(jīng)濟(jì)批量、產(chǎn)能情況,使得生產(chǎn)布局更加合理,銷售與生產(chǎn)協(xié)同經(jīng)濟(jì)而高效。提供指標(biāo)版、測算版和實際版多個版本,滿足不同管理層級對預(yù)算的需求,實現(xiàn)預(yù)算與實際執(zhí)行的對比;同時實現(xiàn)至上而下的快速預(yù)測和一定階段的滾動預(yù)測。

5)IT管控與系統(tǒng)辦公平臺建設(shè)

集企業(yè)信息門戶、項目管理、人力資源、視頻會議系統(tǒng)等功能于一體,從而達(dá)到工作的協(xié)同性。視頻會議系統(tǒng)已基本覆蓋集團(tuán)京、外阜主要廠區(qū)。

三、參評信息化項目詳細(xì)情況介紹

1.項目背景介紹

華潤雙鶴“十二·五”戰(zhàn)略規(guī)劃初定,明確了華潤雙鶴未來五年經(jīng)營管理的目標(biāo)和努力方向。規(guī)劃要求各生產(chǎn)單位要在提升制造及管理水平的同時,不斷提升制造質(zhì)量,做到成本的有效控制,不斷強(qiáng)化雙鶴在藥品制造過程中的核心競爭力;為貫徹落實公司“十二·五”規(guī)劃的戰(zhàn)略要求,發(fā)揮信息技術(shù)對生產(chǎn)制造的巨大推動力,以及釋放現(xiàn)有Orcale ERP系統(tǒng)的能量,經(jīng)總裁辦公會研究決定,正式啟動MES(制造執(zhí)行系統(tǒng))的實施工作,首批試點選擇雙鶴(北京)工業(yè)園和沈陽雙鶴,在試點單位成功實施后將面向集團(tuán)內(nèi)所有工廠進(jìn)行推廣。建設(shè)MES(制造執(zhí)行系統(tǒng))為核心的生產(chǎn)管理信息平臺,提升企業(yè)生產(chǎn)過程信息化,其在制藥行業(yè)的合理應(yīng)用可以有效滿足藥品“安全、有效、穩(wěn)定、可控”的質(zhì)量要求,并能極大的提高生產(chǎn)效率,降低員工勞動遷都,同時對原材料、能源等的損耗做到精確控制和降低。

2.項目目標(biāo)與實施原則

1)集團(tuán)MES項目總體目標(biāo)要求如下:

·項目符合國家藥品監(jiān)督管理局的現(xiàn)行GMP要求;

·項目滿足美國FDA藥品管理法實施條例的要求,包括21 CFR Part 11;

·項目實施遵循ISPE GAMP指南,提供整套計算機(jī)系統(tǒng)驗證文檔;

·平臺具有可擴(kuò)展性、模塊化的特點,便于升級和維護(hù);

·通過生產(chǎn)調(diào)度及生產(chǎn)執(zhí)行模塊的應(yīng)用,將生產(chǎn)、質(zhì)量、人員、設(shè)備串聯(lián)起來,使生產(chǎn)真正成為一個緊密的整體;

·通過該平臺可以快速訪問實時的生產(chǎn)過程數(shù)據(jù),并具有標(biāo)準(zhǔn)的操作流程,提高操作員生產(chǎn)效率和精確度;

·通過設(shè)備管理和能源管理模塊的應(yīng)用,可以優(yōu)化資產(chǎn)的使用,達(dá)到節(jié)能降耗減排的目標(biāo);

2)集團(tuán)MES系統(tǒng)規(guī)劃原則:

為了成功地實施華潤雙鶴MES項目,并綜合考慮各地工廠建設(shè)和集團(tuán)ERP系統(tǒng)的實施計劃安排,MES項目實施總體思路“統(tǒng)一規(guī)劃、分步實施”。華潤雙鶴考核集團(tuán)未來3-5年信息系統(tǒng)的規(guī)劃,對MES分歧實施,目前先完成北京工業(yè)園和沈陽工廠的MES系統(tǒng)試點實施,這些工廠主要為大容量注射劑(玻瓶、軟袋、塑瓶)和固體制劑制造企業(yè),成功實施后,再在集團(tuán)范圍內(nèi)進(jìn)行推廣實施。

3.項目實施與應(yīng)用情況詳細(xì)介紹

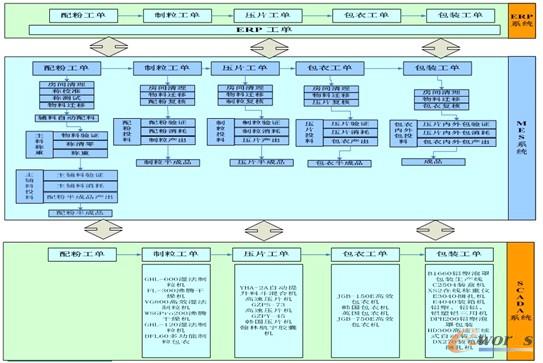

目前在雙鶴北京工業(yè)園新固體制劑車間MES項目中,通過MES/SCADA系統(tǒng)對生產(chǎn)設(shè)備、公共設(shè)備、其他輔助設(shè)備數(shù)據(jù)進(jìn)行實時采集、監(jiān)控,實現(xiàn)對關(guān)鍵參數(shù)的在線反饋;對生產(chǎn)物料全面信息化管理,實現(xiàn)生產(chǎn)物料全過程跟蹤。將生產(chǎn)過程中問題由事后匯報變?yōu)槭轮邪l(fā)現(xiàn),提高企業(yè)管理效率;通過系統(tǒng)集成,打通ERP、WMS、DMS、MES系統(tǒng)間信息通道,實現(xiàn)信息共享,有效提升信息系統(tǒng)使用效率。

1)MES系統(tǒng)設(shè)計思路和基本架構(gòu)

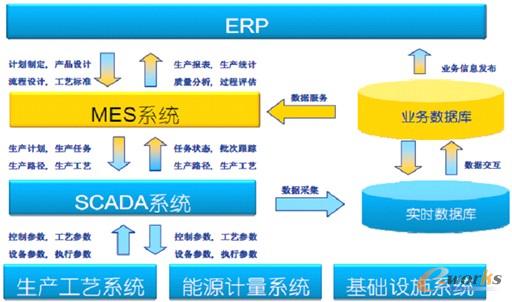

MES系統(tǒng)是一整套符合國際標(biāo)準(zhǔn)、能及時處理和傳遞生產(chǎn)相關(guān)的信息,包括全廠工藝及身背數(shù)據(jù)采集與監(jiān)控SCADA系統(tǒng),能源管理系統(tǒng),物料管理系統(tǒng),生產(chǎn)管理系統(tǒng),及與集團(tuán)ERP系統(tǒng)的接口的系統(tǒng)。它能使生產(chǎn)相關(guān)人員明確工作任務(wù),及時了解和解決生產(chǎn)中存在的問題,實現(xiàn)產(chǎn)品的批跟蹤、實現(xiàn)生產(chǎn)的透明管理,提高產(chǎn)品質(zhì)量,精確產(chǎn)品成本,增強(qiáng)企業(yè)生產(chǎn)環(huán)節(jié)的核心競爭力。同事,把ERP系統(tǒng)與新建的生產(chǎn)自動化系統(tǒng)有機(jī)的集成在一起,使信息化系統(tǒng)更加完整。整個系統(tǒng)的基本架構(gòu)圖如圖3所示:

圖3 ERP、MES、SCADA系統(tǒng)關(guān)系圖

系統(tǒng)分為三層架構(gòu):

·最底層為各個生產(chǎn)工藝系統(tǒng)、能源計量系統(tǒng)、基礎(chǔ)設(shè)施系統(tǒng)、主要是工藝設(shè)備按工藝控制程序完成生產(chǎn),對電機(jī)起停,閥的開關(guān)等數(shù)字開關(guān)量和溫度、流量、水分等工藝參數(shù)的控制。并通過現(xiàn)場操作站顯示設(shè)備運(yùn)行狀況和生產(chǎn)數(shù)據(jù)及工藝參數(shù)、生產(chǎn)參數(shù)的設(shè)置和修改。

·SCADA系統(tǒng)作為第二層,負(fù)責(zé)監(jiān)控采集第一層控制系統(tǒng)數(shù)據(jù),監(jiān)控全廠范圍內(nèi)主要設(shè)備的運(yùn)行狀況,采集重要的工藝參數(shù)及能源計量數(shù)據(jù),實現(xiàn)流程畫面,報警列表,歷史趨勢,統(tǒng)計報表,KPI儀表盤等功能,從主控制大屏上展示不同層次的信息,為管理層提供決策支持。

·第三層MES層,包括生產(chǎn)管理,物料管理,稱量配料、電子批記錄等功能模塊,是工廠信息化管理的重要組成部分。在于成產(chǎn)自動化系統(tǒng)邊界劃分上,MES強(qiáng)調(diào)從原料到產(chǎn)品全過程生產(chǎn)指揮和調(diào)度,MES下達(dá)生產(chǎn)工單到對應(yīng)的MES現(xiàn)場管理終端和生產(chǎn)自動化系統(tǒng),然后有生產(chǎn)自動化系統(tǒng)負(fù)責(zé)按要求進(jìn)行生產(chǎn)執(zhí)行,并將生產(chǎn)情況實施反饋到MES系統(tǒng)。

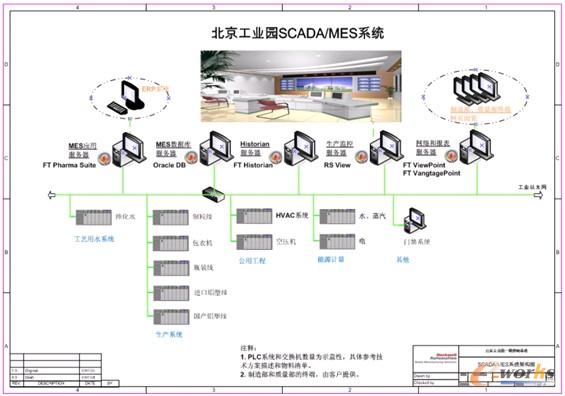

2)SCADA/MES系統(tǒng)架構(gòu)

圖4 北京工業(yè)園SCADA/MES系統(tǒng)架構(gòu)圖

SCADA/MES系統(tǒng)組成與描述:

·1臺Historian服務(wù)器:安裝Factorytalk Historian歷史數(shù)據(jù)庫軟件和OPC軟件,對第三方的系統(tǒng)和設(shè)備進(jìn)行統(tǒng)一的數(shù)據(jù)采集和存儲。

·1臺生產(chǎn)監(jiān)控服務(wù)器:安裝RS View SE可視化軟件,將采集到的各種數(shù)據(jù)以流程畫面,報警列表,歷史趨勢等形式展示。

·1臺網(wǎng)絡(luò)和報表服務(wù)器:安裝FactoryTalk ViewPoint和VantagePoint報表分析軟件,生成各種分析報表,同通過網(wǎng)頁的方式發(fā)布,方便生產(chǎn)制造部、質(zhì)量部管理人員對數(shù)據(jù)的查看和瀏覽。

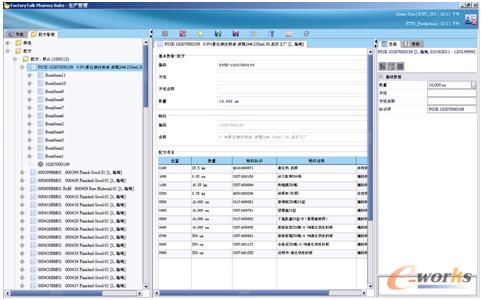

·1臺MES應(yīng)用服務(wù)器:安裝FactoryTalk Pharma Suite軟件,管理工廠的基礎(chǔ)數(shù)據(jù)(物料、BOM物料清單、工藝路徑、配方/處方),工單,進(jìn)行稱量間、容器、稱量設(shè)備的定義和維護(hù),條碼標(biāo)簽、報表格式等的設(shè)計等,與集團(tuán)ERP系統(tǒng)對接。現(xiàn)場操作屏和條碼掃描槍、標(biāo)簽打印機(jī)等。

·1臺MES數(shù)據(jù)庫服務(wù)器:安裝Oracle數(shù)據(jù)庫,存儲所有MES系統(tǒng)的關(guān)系型數(shù)據(jù)。

·總監(jiān)控室大屏:由4臺42" LCD顯示屏組成,對SCADA/MES數(shù)據(jù)、畫面、報表的統(tǒng)一展示,允許多畫面的切換。

3)主要功能介紹

圖5 北京工業(yè)園新固體制劑車間MES功能藍(lán)圖

·PMC生產(chǎn)管理,管理主配方滿足GMP法規(guī)要求:物料基礎(chǔ)數(shù)據(jù)、配方、工藝路線、主處方管理、車間倉庫存管理、生產(chǎn)工單拆分發(fā)放。 降低配方管理不合規(guī)的風(fēng)險,提供生產(chǎn)狀態(tài)和車間庫存的可視性。

圖6 PMC生產(chǎn)管理

·PEC生產(chǎn)執(zhí)行,增強(qiáng)車間可視性和生產(chǎn)過程追蹤:為生產(chǎn)跟蹤預(yù)定義的工作流,實現(xiàn)物料、設(shè)備,人員的跟蹤,控制嚴(yán)格按照流程和規(guī)格執(zhí)行,保證所投物料批次正確、設(shè)備已校準(zhǔn)及清潔度合規(guī),操作人員具有資質(zhì)。降低流程和規(guī)格不合規(guī)的風(fēng)險,提供生產(chǎn)狀態(tài)和車間庫存的可視性。例如:在房間清掃確認(rèn)后,才能在本房間進(jìn)行生產(chǎn)等。

物料使用了紙質(zhì)條碼進(jìn)行管理,貼在物料的每一個包裝上,管理每個最小包裝,通過掃碼槍掃描后就可以準(zhǔn)確的了解物料的相關(guān)信息;對車間的料倉和托盤上使用RFID電子標(biāo)簽,可以反復(fù)的讀寫,便于料倉和托盤的反復(fù)使用。

·稱量配料,合規(guī)的配料過程:預(yù)定義的稱重工作流、方法,實時稱量設(shè)備界面。降低流程和規(guī)格不合規(guī)的風(fēng)險,引入電子文檔,提高稱重過程的效率,支持異常情況復(fù)核,減少操作員手工計算量及差錯。

圖7 稱重配料

·SACADA系統(tǒng)將采集的設(shè)備工時等上傳MES系統(tǒng),作為生產(chǎn)執(zhí)行數(shù)據(jù),避免人工統(tǒng)計可能存在的差錯,保證生產(chǎn)執(zhí)行數(shù)據(jù)的真實性與可靠性。

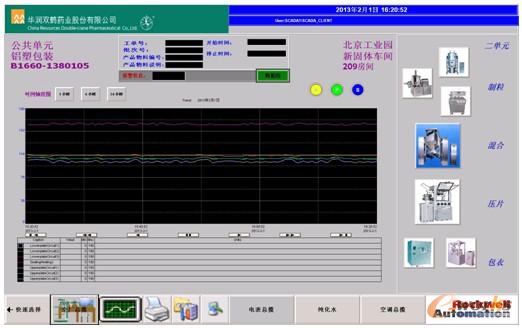

·SACADA系統(tǒng)通過與生產(chǎn)工藝系統(tǒng)、能源計量系統(tǒng)的連接,實現(xiàn)對主要工藝參數(shù)、設(shè)備參數(shù)、控制參數(shù)、執(zhí)行參數(shù)的實時采集。

圖8 數(shù)據(jù)采集

·SACADA系統(tǒng)采集的數(shù)據(jù)保存在實時數(shù)據(jù)庫及歷史數(shù)據(jù)庫中,通過界面及報表呈現(xiàn)的方式,實現(xiàn)對生產(chǎn)設(shè)備的實時監(jiān)控及設(shè)備歷史信息的趨勢分析。

圖9 數(shù)據(jù)趨勢分析

4)實施方法

從MES系統(tǒng)的實施過程來看,一個完整的MES系統(tǒng)實施過程主要包括:評估與規(guī)劃、系統(tǒng)方案設(shè)計、開發(fā)與測試、用戶接收和培訓(xùn),以及系統(tǒng)部署與上線支持5個階段,如下圖所示:

圖10 項目管理階段示意圖

·用戶需求確認(rèn):此階段的工作包括對目前的業(yè)務(wù)環(huán)境、IT環(huán)境進(jìn)行評估、確認(rèn)解決方案范圍、細(xì)化需求并定義相應(yīng)的解決方案等,并制定項目主計劃和管理策略;

·系統(tǒng)設(shè)計階段:此階段的工作包括細(xì)化需求及應(yīng)用模型、細(xì)化架構(gòu)模型、對用戶界面進(jìn)行詳細(xì)設(shè)計、審核詳細(xì)設(shè)計等,并建立系統(tǒng)開發(fā)環(huán)境;

·系統(tǒng)開發(fā)和集成測試:此階段的工作包括功能模塊配置、系統(tǒng)客制化開發(fā)、模塊測試以及系統(tǒng)集成測試等,并對培訓(xùn)和用戶支持進(jìn)行規(guī)劃;

·用戶測試和培訓(xùn)階段:此階段的工作包括組織變革詳細(xì)設(shè)計、投產(chǎn)計劃、基礎(chǔ)設(shè)施建設(shè)、系統(tǒng)集成及用戶驗收測試、培訓(xùn)及用戶支持等;

·部署和支持階段:此階段的工作包括審核方案計劃、細(xì)化培訓(xùn)及用戶支持、部署應(yīng)用系統(tǒng)、管理業(yè)務(wù)變革、系統(tǒng)切換及投產(chǎn)、投產(chǎn)后實施及支持等。

5)重點問題的解決

問題1:對需求變更沒有按標(biāo)準(zhǔn)的變更流程執(zhí)行,不能及時完成需求確認(rèn),造成項目不能建立完整的需求追溯;需求不明確,雙方在各自領(lǐng)域是專家,交叉后無法溝通或?qū)Ψ奖硎霾荒芾斫獾轿唬?/p>

解決辦法:制定完整的變更流程,以便項目對需求建立完整的追溯;將需求調(diào)研分為兩個部分,一是生產(chǎn)總體流程的調(diào)研,另一是生產(chǎn)過程中細(xì)節(jié)部分的調(diào)研。

問題2:系統(tǒng)測試過程中又出現(xiàn)測試不全面的情況,主要是對MES系統(tǒng)不了解,同時對業(yè)務(wù)中會出現(xiàn)的情況考慮不全面。

解決辦法:測試之前充分與業(yè)務(wù)人員溝通,多考慮一些可能會出現(xiàn)的各種情況,提前做好測試腳本。

問題3:關(guān)理想鍵用戶培訓(xùn)和最終用戶培訓(xùn)的效果并不理想。

解決辦法:培訓(xùn)過程中要加大實地培訓(xùn)的比重,做好培訓(xùn)記錄和考核。

4.效益分析

制造過程規(guī)范化

MES根據(jù)生產(chǎn)計劃和SOP文件指導(dǎo)生產(chǎn)操作人員進(jìn)行生產(chǎn),實時跟蹤生產(chǎn)過程,規(guī)范人員操作記錄和數(shù)據(jù)記錄,并在生產(chǎn)結(jié)束時手機(jī)生產(chǎn)執(zhí)行結(jié)果,包括物料消耗信息,在線質(zhì)量信息,設(shè)備日常保養(yǎng)等。同時MES管理從原料出庫、稱量、配料、投料各個環(huán)節(jié),通過條碼標(biāo)簽的使用,方便的進(jìn)行原輔料、包材批次等信息的核對,并記錄整個生產(chǎn)過程中物料的使用、損耗、中轉(zhuǎn)、車間庫存等,這些信息都按照系統(tǒng)要求自動導(dǎo)入ERP系統(tǒng)。

車間管理集成化

建立的SCADA和MES系統(tǒng)將連接不同廠家,不同區(qū)域,不同設(shè)備的PLC等系統(tǒng),形成統(tǒng)一的實時信息管理系統(tǒng),以車間使用/管理人員為中心,對與之相關(guān)的人員、信息、流程進(jìn)行全面集成。系統(tǒng)對生產(chǎn)過程中產(chǎn)生的海量實時數(shù)據(jù)和大量分散的數(shù)據(jù)利用查詢分析工具及時加工處理,并實時展示。管理人員能在同一畫面、趨勢、報表中集中得到生產(chǎn)工藝上相互關(guān)聯(lián)但又分散在不同系統(tǒng)中的信息,便于對比、分析、跟蹤、監(jiān)視,有利于全變系統(tǒng)地把握全廠生產(chǎn)狀況。

設(shè)備運(yùn)維數(shù)字化

以MES作為綜合展示平臺,全變記錄各個工序及動力能源設(shè)備的基礎(chǔ)數(shù)據(jù)、運(yùn)行狀態(tài)、故障信息、維修信息,與生產(chǎn)過程控制,質(zhì)量控制與實效分析需求結(jié)合,是設(shè)備運(yùn)維管理達(dá)到運(yùn)行可視化、效率定量化、操作人性化、報表智能化,服務(wù)于實時生產(chǎn)調(diào)度和動態(tài)設(shè)備管理。

成本分析實時化

生產(chǎn)成本分析主要包括物料、能源消耗分析等方面,可以從車間設(shè)備和現(xiàn)場計量儀表上自動采集,并按照要求分?jǐn)偟疆a(chǎn)品批和設(shè)備,批生產(chǎn)結(jié)束后自動的反饋給ERP系統(tǒng)進(jìn)行成本核算,既保證了數(shù)據(jù)的實時性和真實性,又更好的支持了管理決策的及時性和有效性。

制造過程可溯化

以生產(chǎn)批管理為手段,實現(xiàn)產(chǎn)品生產(chǎn)全過程的可追溯性。每個批號產(chǎn)品信息,由批生產(chǎn)記錄、批包裝記錄、批檢驗記錄組成,覆蓋了產(chǎn)品從原料采購、庫存、稱量、配料、按照所需工藝路徑生產(chǎn),車間中轉(zhuǎn),知道成品入庫整個制造周期,數(shù)據(jù)包括生產(chǎn)過程參數(shù)、溫度、濕度、稱量、質(zhì)量檢驗、生產(chǎn)班組、設(shè)備狀態(tài)、異常報警等所有重要的信息都可以歸集和追溯。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://m.kaqidy.com/

本文標(biāo)題:ERP+MES實現(xiàn)華潤雙鶴藥業(yè)生產(chǎn)透明化

本文網(wǎng)址:http://m.kaqidy.com/html/consultation/1082057498.html