ę╗ĪóģóįuŲ¾śI(y©©)╗∙▒ŠŪķør

¢|─ŽŻ©ĖŻĮ©Ż®Ų¹▄ć╣żśI(y©©)ėąŽ▐╣½╦Š(ęįŽ┬║åĘQŻ¼¢|─ŽŲ¹▄ć)│╔┴óė┌1995─ĻŻ¼╩Ūė╔ĖŻĮ©╩ĪŲ¹▄ć╣żśI(y©©)╝»łFėąŽ▐╣½╦ŠĪó┼_×│įŻ┬Ī╝»łFŲņŽ┬ųą╚AŲ¹▄ćĪó╚š▒Š╚²┴ŌŲ¹▄ć╚²ĘĮ║Ž┘YŻ¼öy╩ųĮMĮ©ūŅ┤¾Ą─ķ}Īó┼_Īó╚š║Ž┘YŲ¹▄ćŲ¾śI(y©©)ĪŻąžæč“∙iŲ¢|─Ž ’wŽĶ╩└Įń”Ą─ē¶ŽļŻ¼łį│ų“ŲĘų┬ę╗╔· Šēåó¢|─Ž”ŲĘ┼Ųą┼─ŅŻ¼¢|─ŽŲ¹▄ć│õĘų░l(f©Ī)ō]║ŻŹ{ā╔░ČŲ¹▄ć║Žū„Ą─ļpųžā×(y©Łu)ä▌Ż¼╚┌ģR╬³╩šć°ļHŽ╚▀M╣▄└ĒĮø(j©®ng)“×ęį╝░╚½Ū“įņ▄ć┐Ų╝╝Ż¼ę²▀M╚š▒ŠĪóĄ┬ć°Ą─ć°ļHę╗┴„╝╝ągįOéõŻ¼ą╬│╔ø_ē║Īó║ĖĮėĪó═┐čbĪó┐éčbĪó▄ćÖzŠĆĄ╚ČÓ╬╗ę╗¾wĄ─¼F(xi©żn)┤·╗»╔·«a┴„│╠Ż¼═¼ĢrĮ©┴óŲĖ▀ś╦£╩Īóć└ę¬Ū¾Ą─┘|┴┐╣▄└Ē¾wŽĄĪŻį┌ć°ā╚Ų¹▄ćš¹▄ćŲ¾śI(y©©)ųą╩ū╝ę═©▀^ISO9001:2008┘|┴┐¾wŽĄšJūCĪó╩ū┼·═©▀^ć°╝ęÅŖųŲąį«a3CŲĘšJūCŻ¼═©▀^ć°╝ęŁh(hu©ón)Š│▒Żūo┐éŠųŅC▓╝Ą─ųąć°Łh(hu©ón)Š│ś╦ųŠ«aŲĘšJūCŻ¼═©▀^ISO14001Ż║2004░µŁh(hu©ón)Š│¾wŽĄšJūCŻ¼═¼Ģr═©▀^┬ÜśI(y©©)ĮĪ┐Ą░▓╚½╣▄└Ē¾wŽĄOHSAS18001:2007šJūCŻ¼▓óė┌Į±─Ļ2į┬Ę▌╩ū┼·═©▀^╣żą┼▓┐ā╔╗»╚┌║Ž╣▄└Ē¾wŽĄīÅ▓ķĪŻ

¢|─ŽŲ¹▄ć─┐Ū░ęčōĒėą“¢|─ŽĪó╚²┴Ō”ā╔┤¾ŲĘ┼ŲŻ¼«aŲĘŠĆĖ▓╔w▐I▄ćĪóČÓ╣”─▄│╦ė├▄ćĪó▌pą═╔╠ė├▄ć╝░╬óą═┐═▄ćĄ╚ČÓéĆŅIė“Į³─ĻüĒŻ¼¢|─ŽŲ¹▄ć╝ė┤¾┴╦ūįų„čą░l(f©Ī)Ą─┴”Č╚Ż¼╦∙═Ų│÷Ą─ČÓ┐ŅSUV╝░▐I▄ć«aŲĘĻæ└m(x©┤)╠Ņča┴╦ĖŻĮ©╩ĪŲ¹▄ć╣żśI(y©©)ūįų„čą░l(f©Ī)Ą─┐š░ūŻ¼×ķ╝ė╦┘ĖŻĮ©Ų¹▄ć╣żśI(y©©)Ą─░l(f©Ī)š╣ū÷│÷┴╦žĢ½IĪŻ

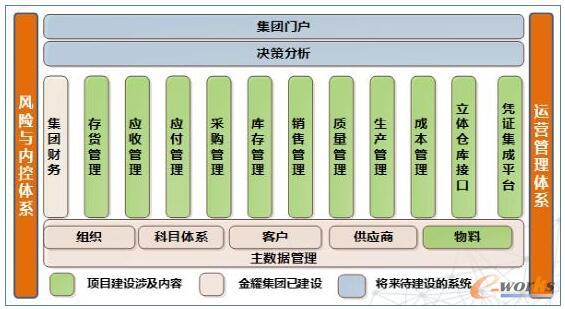

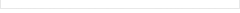

łD1 ¢|─ŽŲ¹▄ć│Ū°BŅ½łD

Č■ĪóŲ¾śI(y©©)ą┼Žó╗»æ¬ė├┐é¾w¼F(xi©żn)ĀŅ

Į³Äū─ĻŻ¼¢|─ŽŲ¹▄ćĄ─ą┼Žó╗»┐é═Č╚ļ×ķ6100╚fį¬Ż╗╬┤üĒÄū─ĻŅAėŗ▄ø╝■═Č╚ļ2000╚fį¬Ż¼ė▓╝■═Č╚ļ900╚fį¬ęį╔Žķ_š╣ą┼Žó╗»Į©įOĪŻį°ė┌2012─Ļ┤·▒ĒĖŻĮ©╩Īģó╝ė╚½ć°“ā╔╗»╚┌║Ž│╔╣¹š╣”ĪŻ2013─Ļ▒╗įu×ķĖŻĮ©╩Ī╩ū┼·ą┼Žó╗»║═╣żśI(y©©)╗»╔ŅČ╚╚┌║Ž╩ŠĘČŲ¾śI(y©©)ĪŻ

¢|─ŽŲ¹▄ćę╗ų▒ųžęĢŲ¾śI(y©©)ą┼Žó╗»Į©įOŻ¼ųžęĢ╣żśI(y©©)╗»║═ą┼Žó╗»į┌Ų¾śI(y©©)▀\ĀI▀^│╠Ą─╚┌║Ž░l(f©Ī)š╣Ż¼Å─Į©ÅSĄ─═¼Ģrę▓ķ_╩╝ęÄ(gu©®)äØą┼Žó╗»Į©įOŻ¼▓óĖ∙ō■(j©┤)▓╗═¼░l(f©Ī)š╣ĢrŲ┌Įø(j©®ng)ĀIśI(y©©)䚥─ąĶŪ¾║═ąąśI(y©©)╠ž³cŻ¼į┌╝╚▒ŻūCŽĄĮy(t©»ng)╝»│╔ėų║Ž└Ēų¦│ųśI(y©©)䚥─įŁätŻ¼ĮY║ŽĮy(t©»ng)ę╗ęÄ(gu©®)äØĪóĘų▓ĮīŹ╩®Īóą¦ęµ“īäėĪóųž³c═╗ŲŲĄ─┐é¾w▓▀┬įŽ┬Ż¼ųŲČ©┴╦═Ļš¹Ą─ą┼Žó╗»░l(f©Ī)š╣┬ĘŠĆłDŻ¼īŹ¼F(xi©żn)ą┼Žó╗»┼cŲ¾śI(y©©)æ(zh©żn)┬įĪó«aŲĘįOėŗĪóśI(y©©)äš╣▄└Ē╝░«aŲĘĄ─ėąą¦╚┌║ŽĪŻ

1Ż«ĻPµIśI(y©©)䚣h(hu©ón)╣Ø(ji©”)ą┼Žó╗»æ¬ė├

¢|─ŽŲ¹▄ćą┼Žó╗»ŽĄĮy(t©»ng)Ė▓╔wčą░l(f©Ī)Īó▓╔┘ÅĪó╔·«aĪóõN╩█ĪóžöäšĪó╚╦╩┬Ą╚Ų¾śI(y©©)╦∙ėąĄ─śI(y©©)äš╗Ņäėł÷Š░Ż¼īŹ¼F(xi©żn)╝»│╔╗»Īóģf(xi©”)═¼╗»ĪóĘ■äš╗»ĪóųŪ─▄╗»║═ęŲäė╗»ĪŻą┼Žó╗»Ę■äš░³║¼ĻPµIśI(y©©)䚥─╦─ŚlārųĄµ£Łh(hu©ón)╣Ø(ji©”)Ż║

- ā╚▓┐ą┼Žó╗»ārųĄµ£

īŹ¼F(xi©żn)ā╚▓┐Å─čą░l(f©Ī)ĄĮ╔·«aĄ─ę╗¾w╗»ĪóÅ─õN╩█ĄĮėŗäØĄ─ę╗¾w╗»ĪóÅ─ėŗäØĄĮ╔·«aĄ─ę╗¾w╗»ĪóÅ─śI(y©©)䚥Įžö䚥─ę╗¾w╗»ęį╝░ūįäė╗»Ą─│╔▒Š║╦╦ŃĪŻį┘═Ė▀^Ų¾śI(y©©)åT╣żķTæ¶Īó▐k╣½ūįäė╗»ĪóŲ¾śI(y©©)ų¬ūR╣▄└ĒĄ╚×ķŲ¾śI(y©©)ā╚▓┐äō(chu©żng)įņą┼Žó╗»ārųĄŻ¼═Ė▀^BIŻ©╔╠äšųŪ─▄╗»Ż®×ķĖ„īėŲ¾śI(y©©)Ą─øQ▓▀š▀║═╣▄└ĒČ╝╠ß╣®╚½├µĪóČÓĮŪČ╚Ą─ą┼Žó╗»ārųĄĪŻ

- ╣®æ¬µ£ą┼Žó╗»ārųĄµ£

īŹ¼F(xi©żn)╣®æ¬ĄĮ╔·«aĄ─ę╗¾w╗»Ż¼īó╣®æ¬╔╠ū„×ķūį╝║Ą─“═ŌčėŲ¾śI(y©©)”Ż¼Į©┴ó┴╦š¹éĆ¾wŽĄą┼ŽóĮ╗ōQŲĮ┼_Ż¼╩╣¢|─Ž╣®æ¬¾wŽĄĄ─ą┼Žó┴„Īó╬’┴„Īó┘YĮ┴„Ą─Į╗ōQĖ³╝ėčĖ╦┘Ż¼╠ß╔²┴╦╣®æ¬¾wŽĄ┐é¾wĄ─ĖéĀÄ┴”ĪŻ×ķ╣®æ¬ÅS╔╠Īóģf(xi©”)┴”ÅS╔╠╠ß╣®╚½├µĄ─Īó£╩┤_Ą─ą┼Žó╗»ārųĄĪŻ

- õN╩█Ę■äšą┼Žó╗»ārųĄµ£

īŹ¼F(xi©żn)õN╩█ĄĮĘ■䚥─ę╗¾w╗»Ż¼×ķĀIõNŠW(w©Żng)ĮjĮ©┴óę╗╠ūš¹¾wĄ─ą┼ŽóŠW(w©Żng)ĮjŻ¼═Ė▀^┘Yį┤╣▓ŽĒĪóęį┐ņ╦┘Ēææ¬ĪóĮŌøQ¾wŽĄā╚╚š│ŻśI(y©©)䚯¼ęį╚ĪĄ├ī”╩ął÷ūā╗»Č°▓╔╚Īī”æ¬▓▀┬įŻ¼ęį▀_ĄĮ┐═æ¶┘Y┴ŽĪó▄ć╝«┘Y┴ŽĪóŠSą▐┬─ÜvĪó┴Ń╝■Äņ┤µĀŅørĪó▄ć▌v▒ŻļU┘Y┴ŽĪó╩ął÷ą┼Žóūā╗»Ą╚┘Yį┤╣▓ŽĒĪóęį┐ņ╦┘Ēææ¬▒ŻļU└Ē┘rĪó╦„┘rĪóļŖūė▓╔┘ÅĪó╣®žøĀŅørĄ──┐ś╦Ż¼Įø(j©®ng)õN╔╠╠ß╣®╚½├µĄ─ą┼Žó╗»ārųĄĪŻ

- ┐═æ¶ĻPŽĄą┼Žó╗»ārųĄµ£

×ķ┐═æ¶╠ß╣®ę╗éĆĮy(t©»ng)ę╗Ą─ą┼Žó╗»ŲĮ┼_Ż¼╩╣ĮKČ╦┐═æ¶═©▀^ŲĮ┼_┴╦ĮŌ¢|─ŽŲ¹▄ćĄ─Ų¾śI(y©©)ą┼ŽóĪó«aŲĘą┼ŽóĪóĘ■äšą┼ŽóŻ¼×ķ┐═æ¶┴┐╔Ē┤“įņĄ─ėåųŲŲĮ┼_Ż¼×ķūŅĮKė├æ¶╠ß╣®╚½├µĄ─ą┼Žó╗»ārųĄĪŻ

2Ż«ą┼Žó╗»╝»│╔æ¬ė├ĀŅør

×ķ┴╦▀_ĄĮŪ░║¾ą┼ŽóĄ─╣▓ŽĒŻ¼ą╬│╔ę╗éĆÅ─╩ął÷ĄĮš¹▄ćÅSį┘ĄĮ┼õ╠ūÅSĄ─š¹éĆ╣®æ¬µ£Ą─┐ņ╦┘Ę┤æ¬Ż¼═©▀^└¹ė├SAP PIĪóWebmethodĪóIBM MQĄ╚ųąķg╝■«aŲĘĮ©┴óŲ¾śI(y©©)ą┼ŽóŽĄĮy(t©»ng)╝»│╔╝▄śŗŻ¼╠ß╣®┐éŠĆ╩ĮĪóČÓ³cī”ČÓ³c═Ė├„╗»Įė┐┌Ą─SOAĘ■䚯¼▀MąąöĄ(sh©┤)ō■(j©┤)Ą─╝»│╔║═┴„│╠Ą─╝»│╔Ż¼īŹ¼F(xi©żn)┴╦Å─Įø(j©®ng)õN╔╠ĄĮ¢|─ŽŲ¹▄ćĄĮ╣®æ¬╔╠╚½├µĄ─ėŗäØ║═▀\ū„ģf(xi©”)═¼Ż¼šµš²śŗĮ©Ų─▄ē“ų¦│ų¢|─ŽŲ¹▄ć▀\ū„║═╣▄└ĒąĶŪ¾Ą─ą┼ŽóŽĄĮy(t©»ng)ĪŻ

čą░l(f©Ī)┼c╔·«a┐ņ╦┘ŃĢĮėŻ║įOėŗŽĄĮy(t©»ng)┼c╣ż╦接Įy(t©»ng)Ą─╝»│╔ų¦│ųįOėŗĪó╣ż╦ćĄ─▓óąą╣ż│╠Ż╗╣ż╦接Įy(t©»ng)┼c╔·«aŽĄĮy(t©»ng)Ą─╝»│╔ų¦│ų╣ż╦ćĄĮ╔·«aĄ─öĄ(sh©┤)ō■(j©┤)é„▀f; «aŲĘBOM—ų┬ąį╣▄└ĒīŹ¼F(xi©żn)įOėŗBOMĪó╣ż╦ćBOMĪóųŲįņBOMĻP┬ō(li©ón)ŠSūo╦«ŲĮĪŻ

ėŗäØ┼cł╠(zh©¬)ąą╚ßąį╝»│╔Ż║▄ćķg╔·«aėŗäØ┼c▄ćķgū„śI(y©©)ėŗäØĖ∙ō■(j©┤)╔·«aėŗäØūįäė╔·│╔Ż╗Ų¾śI(y©©)╔·«ał╠(zh©¬)ąą┼c▄ćķgū„śI(y©©)ł╠(zh©¬)ąąę└ō■(j©┤)▄ćķgū„śI(y©©)ł╠(zh©¬)ąąą┼ŽóūįäėĖ³ą┬Ų¾śI(y©©)╔·«ał╠(zh©¬)ąąą┼ŽóŻ╗į┌ųŪ─▄ųŲįņĘĮ├µŠ▀ėą▌^Ė▀═ŲÅVārųĄĪŻ

«aĪó╣®ĪóõNę╗¾w╗»Ż║ėåå╬┼c╔·«aīŹ¼F(xi©żn)ėåå╬Å─Įėå╬ĄĮĮ╗ĖČĄ─╚½│╠Ė·█ÖŃĢĮėŻ╗╔·«a┼c╣®æ¬░┤╣ż╬╗£╩Ģr╣®žøŃĢĮėŻ╗«aŲĘå¢Ņ}ūĘ╦▌ĄĮčą░l(f©Ī)ĪŻ

žöäšśI(y©©)äšę╗¾w╗»Ż║žö䚎ĄĮy(t©»ng)Īó▓╔┘ÅŽĄĮy(t©»ng)Īó╔·«aŽĄĮy(t©»ng)Īó╬’┴„ŽĄĮy(t©»ng)ĪóõN╩█ŽĄĮy(t©»ng)Īó╩█║¾Ę■äšīŹ¼F(xi©żn)╝»│╔ĪŻ

3Ż«Ų¾śI(y©©)ą┼Žó╗»╗∙ĄAĮ©įO

¢|─ŽŲ¹▄ć─┐Ū░Ą─ėŗ╦ŃÖC╩╣ė├ęčĖ▓╔wčą░l(f©Ī)Īó▓╔┘ÅĪó╔·«aĪóõN╩█ĪóĘ■äšĪóžöäšĪó╚š│Ż▐k╣½Ą╚ĘĮ├µĪŻ▓┐╩Ą─╬’└ĒĘ■äšŲ„öĄ(sh©┤)┴┐▀_60ČÓ┼_Ż¼Ųõųą║¼ąĪą═ÖC╝░X86Ę■äšŲ„ĪŻŲ¾śI(y©©)ā╚ĻPµIæ¬ė├Ą─Ę■äšŲ„Š∙▓╔ė├╝»╚║ĘĮ╩Į▀Mąą▓┐╩Ż¼ęį▒ŻūCŽĄĮy(t©»ng)Ą─░▓╚½ąįĪó┐╔ė├ąįĪóĘĆ(w©¦n)Č©ąįĪŻ═©▀^Ę■äšŲ„╠ōöM╗»╝╝ągī”Ę■äšŲ„▀MąąĄ─š¹║ŽŻ¼▓╗āH╠ßĖ▀įOéõ└¹ė├┬╩Ż¼▀Ćėąą¦ĄžĮĄĄ═┴╦ÖCĘ┐ā╚Ą─Ė„ĒŚ─▄║─Ż¼ĮĄĄ═┴╦╩╣ė├╝░ŠSūoĄ─│╔▒ŠĪŻ

¢|─ŽŲ¹▄ćöĄ(sh©┤)ō■(j©┤)ųąą─│÷┐┌ŠW(w©Żng)Įj▓╔ė├ųąć°ļŖą┼Īóųąć°┬ō(li©ón)═©Ą─100M╣Ō└wµ£┬ĘŻ¼Įø(j©®ng)┬Ęė╔Ų„║═µ£┬Ęžō▌dŠ∙║ŌįOéõīŹ¼F(xi©żn)ŠĆ┬Ę╚▀ėÓŻ¼▒ŻūC═ŌŠW(w©Żng)ė├æ¶ī”¢|─ŽŠW(w©Żng)ĮjĄ─įLå¢╦┘Č╚╝░ĘĆ(w©¦n)Č©ĪŻį┌ā╚▓┐ŠW(w©Żng)ĮjųąŻ¼ųąą─ÖCĘ┐║╦ą─īėŠW(w©Żng)ĮjįOéõų«ķg╗ź×ķéõĘ▌Ż¼▓ó═©▀^ļp╣Ō└wµ£┬Ę┼cģRŠ█īėįOéõęį╝░╔·«aŠĆĮė╚ļįOéõ▀Mąą▀BĮėŻ¼ų«ķgĄ─ŠW(w©Żng)ĮjĦīÆ▀_1000M/sŻ¼ęį▒ŻūCŲ¾śI(y©©)ā╚öĄ(sh©┤)ō■(j©┤)é„▌ö?sh©┤)─Ė▀ą¦╝░ĘĆ(w©¦n)Č©ĪŻ

¢|─ŽŲ¹▄ćā╚ŠW(w©Żng)Ą─┘Yį┤═©▀^WINDOWS╗Ņäė─┐õø▀Mąą╣▄└ĒŻ¼▓ó═©▀^ĮM▓▀┬įīŹ¼F(xi©żn)┘~╠¢ÅŖ├▄┤a▒ŻūoĪóėŗ╦ŃÖC░▓╚½įOų├Īó▄ø╝■Ęų░l(f©Ī)Ą╚╣”─▄ĪŻĘ■äšŲ„╝░ĮKČ╦Š∙░▓čb┴╦Ę└▓ĪČŠ▄ø╝■Ż¼═©▀^ūįäė╔²╝ē╣”─▄Ż¼┐╔īŹ¼F(xi©żn)ī”Ę■äšŲ„ĪóĮKČ╦ļŖ─XĪóÓ]╝■Ą─ėąą¦Ę└ūoĪŻ¢|─ŽŲ¹▄ćā╚ōĒėąĮKČ╦░▓╚½╣▄└ĒŲĮ┼_ĪóĘ└╗ē”įOéõĪóVPNįOéõĪó┤·└ĒĘ■äšŲ„Ą╚Ż¼ėąą¦īŹ¼F(xi©żn)ā╚═ŌŠW(w©Żng)Ą─Ė¶ļxŻ¼▒ŻūCŠW(w©Żng)Įj░▓╚½ĪŻį┌╬─╝■░▓╚½Ą─▒Żūo╔ŽŻ¼ęčī¦╚ļ╬─Ön╝ė├▄ŽĄĮy(t©»ng)Ż¼═©▀^▓╔ė├╬─╝■═Ė├„╝ė├▄ĪóÖÓŽ▐╬─ÖnĪó═Ō░l(f©Ī)╬─╝■▒ŻūoĄ╚╝╝ągĪŻĘ■äšŲ„öĄ(sh©┤)ō■(j©┤)Š∙═©▀^éõĘ▌ŽĄĮy(t©»ng)īŹ¼F(xi©żn)├┐╚šČ©ĢrūįäėéõĘ▌Ż¼ī”ė┌ųžę¬öĄ(sh©┤)ō■(j©┤)Č©Ų┌▀Mąą¬Ü┴óéõĘ▌║═«ÉĄžéõĘ▌ĪŻ

╚²Īóģóįuą┼Žó╗»ĒŚ─┐įö╝ÜŪķørĮķĮB

¢|─ŽŲ¹▄ćPVCISŻ©╔·«aārųĄµ£ģf(xi©”)═¼╝»│╔ŲĮ┼_╝░Ųõæ¬ė├Ż¼ęįŽ┬║åĘQPVCISŽĄĮy(t©»ng)Ż®ĒŚ─┐Ė▓╔w┴╦╔·«a┼┼│╠Īó╬’┴ŽėŗäØĪó╬’┴Ž▓╔┘ÅĪóÄņ┤µ╣▄└ĒĪó╬’┴Ž└ŁäėĪó╔·«aųŲįņĪóŲĘ┘|╣▄┐žĄ╚╔·«aųŲįņ╚½▀^│╠Ą─ą┼Žó╗»Ę■䚯¼░³║¼PPŻ©╔·«aėŗäØ┼┼│╠Ż®─ŻēKĪóMESŻ©ųŲįņł╠(zh©¬)ąąŻ®─ŻēKĪóLESŻ©╬’┴„ł╠(zh©¬)ąąŻ®─ŻēKĪóMMŻ©╬’┴Ž╣▄└ĒŻ®─ŻēKęį╝░QMŻ©ŲĘ┘|╣▄└ĒŻ®─ŻēKŻ¼▓ó═©▀^Ž╚▀MĄ─╝»│╔ŲĮ┼_Ż©SAP PIŲĮ┼_Ż®īŹ¼F(xi©żn)PVCISŽĄĮy(t©»ng)┼cPLMŻ©«aŲĘ╔·├³ų▄Ų┌╣▄└ĒŻ®ŽĄĮy(t©»ng)ĪóMPSŻ©ų„╔·«aėŗäØŻ®ŽĄĮy(t©»ng)ĪóSAP FI/COŻ©žöäš│╔▒ŠŻ®ŽĄĮy(t©»ng)ĪóDMSŻ©Įø(j©®ng)õN╔╠╣▄└ĒŻ®ŽĄĮy(t©»ng)ĪóSCMŻ©╣®æ¬µ£╣▄└ĒŻ®ŲĮ┼_ķg¤o┐pĄ─╝»│╔ĪŻ×ķ╔·«aųŲįņģó┼cĖ„ĘĮ╠ß╣®┴╦╚½├µĄ─Īó£╩┤_Ą─ĪóĖ▀ą¦Ą─ą┼Žó╗»ārųĄŻ¼▒ŻūC╔·«aųŲįņ░┤ėŗäØĪóėąą“Ī󊽣╩Ąž▀MąąŻ¼Å─Č°╚½├µīŹ¼F(xi©żn)╝»│╔ųŲįņĪó╚ßąįųŲįņĪóŠ½ęµųŲįņęį╝░├¶Į▌ųŲįņĄ─¢|─ŽŲ¹▄ćäō(chu©żng)ą┬Ą─╔·«aųŲįņ─Ż╩ĮŻ¼╠ßĖ▀Ų¾śI(y©©)╩ął÷Ę┤æ¬─▄┴”║═╔·«aą¦┬╩Ż¼▀Mę╗▓Į╠ßĖ▀Ų¾śI(y©©)Ą─╩ął÷ĖéĀÄ┴”ĪŻ

1.ĒŚ─┐▒│Š░ĮķĮB

¢|─ŽŲ¹▄ć×ķ║ŻŹ{ā╔░Č║Ž┘YŲ¾śI(y©©)Ż¼į┌ī¦╚ļ┼_×│Ų¹▄ć╔·«a╝╝ąg║═Įø(j©®ng)ĀI╣▄└ĒĄ─═¼ĢrŻ¼ę▓ę²▀M┴╦«öĢr▌^│╔╩ņĄ─╔·«a║╦ą─śI(y©©)äšą┼ŽóŽĄĮy(t©»ng)Ż¼▓óĖ∙ō■(j©┤)ūį╔ĒĄ─śI(y©©)äš╠ž³c║═īŹļHŪķør ▀MąąĖ─įņ║══Ļ╔ŲŻ¼ą╬│╔┴╦«öĢr▌^×ķŽ╚▀MĄ─╔·«aą┼Žó╗»ŽĄĮy(t©»ng)Ż¼ų¦ō╬ų°Ų¾śI(y©©)Š½ęµĪó╚ßąįĄ─╔·«aĮø(j©®ng)ĀI╗ŅäėĪŻ

¢|─ŽŲ¹▄ćųŲČ©Ą─╬┤üĒæ(zh©żn)┬įęÄ(gu©®)äØŻ¼¢|─ŽŲ¹▄ćęč╚½├µåóäėą┬─▄į┤░l(f©Ī)š╣æ(zh©żn)┬įŻ¼▓ó│ų└m(x©┤)═Ų▀MļpŲĘ┼Ųæ(zh©żn)┬įŻ¼╝ė┐ņą┬▄ćą═Ą─ī¦╚ļ║═«a─▄╠ß╔²Ż¼┴”ĀÄį┌╬┤üĒ3─Ļā╚īŹ¼F(xi©żn)«a─▄ĘŁĘ¼Ż╗Ų¾śI(y©©)«aŲĘŠĆ║═╔·«aęÄ(gu©®)─Ż┐ņ╦┘Ą─Īó│ų└m(x©┤)Ą─öUÅłŻ¼Įo╔·«aĮø(j©®ng)ĀI╗Ņäė║═┼fĄ─ą┼Žó╗»ŽĄĮy(t©»ng)ĦüĒ║▄┤¾Ą─╠¶æ(zh©żn)┼c┐╝“ׯ║

- «a─▄ĘŁĘ¼║═ęÄ(gu©®)─ŻöUÅłÄ¦üĒĄ─╣▄└ĒļyČ╚Ż╗

- «a─▄ĘŁĘ¼║═ęÄ(gu©®)─ŻöUÅłÄ¦üĒĄ─öUÅł’LļUĪŻ

ę“┤╦¢|─ŽŲ¹▄ćį┌«a─▄į÷╝ėĪóęÄ(gu©®)─ŻöUÅłĄ─═¼ĢrŻ¼ąĶę¬╣▄└ĒųØuŽ“Š½╝Ü╗»▐DūāŻ¼ÅŖ╗»╝»łF╣▄┐ž┬Ü─▄Ż¼Į©įOŠ½ęµĖ▀ą¦Ą─Ų¾śI(y©©)ųŲįņĪó▀\ĀI║═╣▄└Ē¾wŽĄĪŻ×ķ▒ŻūCŲ¾śI(y©©)æ(zh©żn)┬į─┐ś╦Ą─īŹ¼F(xi©żn)Ż¼ąĶę¬ĮĶų·ą┼Žó╗»Ą─╩ųČ╬╝ėÅŖĖ„śI(y©©)äš┴„│╠Ą─╣▄└ĒŻ¼╩╣ą┼Žó╝╝ągį┌Ų¾śI(y©©)▀\ĀIīė├µÅVĘ║Č°╔Ņ╚ļĄ─ų¦│ųŻ¼šµš²×ķŲ¾śI(y©©)ārųĄµ£Ą─į÷ųĄČ°Ę■äšĪŻ

┴Ēę╗ĘĮ├µŻ¼¢|─ŽŲ¹▄ćį┌ķLŲ┌Ą─░l(f©Ī)š╣▀^│╠ųąŻ¼▓╗öÓĄžĘe└█ų°Ž╚▀MĄ─╔·«aųŲįņ╝╝ąg║═╬’┴Ž╣▄└Ē╝╝ągĄ─Įø(j©®ng)“ׯ¼▓ó▓╗öÓĄžīW┴Ģ║═ĮĶĶbć°ā╚═ŌŽ╚▀MĄ─╔·«a╣▄└Ē╝╝ąg║═ūŅ╝čīŹ█`Ż╗═¼ĢrŻ¼ą┼Žó╗»╝╝ąg░l(f©Ī)š╣╚šą┬į┬«ÉŻ¼┤¾öĄ(sh©┤)ō■(j©┤)╠Ä└ĒĪóįŲėŗ╦Ń╝╝ągĪó╬’┬ō(li©ón)ŠW(w©Żng)╝╝ągĄ╚Ž╚▀MĄ─ą┼Žó╝╝ągę▓╚šęµ│╔╩ņŻ¼ą┬Ą─ą┼Žó╗»╝╝ągĄ─▀\ė├ę▓īó│╔×ķŲ¾śI(y©©)ą┬Ą─ą¦ęµį÷ķL³c║═╠ß╔²ūį╔ĒĖéĀÄ┴”Ą─ųžę¬═ŠĮø(j©®ng)ĪŻ

┐éų«Ż¼¢|─ŽŲ¹▄ć┼fĄ─╔·«a║╦ą─śI(y©©)äšą┼ŽóŽĄĮy(t©»ng)ęčĮø(j©®ng)▓╗─▄ØMūŃŲ¾śI(y©©)╔·«aęÄ(gu©®)─Ż▓╗öÓöUÅłĄ─ąĶŪ¾ęį╝░ą┬╔·«a╝╝ągĪóą┬ą┼Žó╝╝ąg░l(f©Ī)š╣Ą─ę¬Ū¾Ż¼▒žĒÜī”╔·«aārųĄµ£ą┼Žó╗»¾wŽĄ▀Mąąį┘įņ║═╝»│╔Ż¼ę“┤╦Ż¼¢|─ŽŲ¹▄ćė┌2011─ĻŲŻ¼ķ_╩╝ęÄ(gu©®)äØī¦╚ļ╚½ą┬Ą─ĪóŽ╚▀MĄ─╔·«aārųĄµ£ģf(xi©”)═¼╝»│╔ŲĮ┼_╝░Ųõæ¬ė├ŽĄĮy(t©»ng)Ż¼ęį╚Ī┤·┼fĄ─╔·«a╣▄└ĒŽĄĮy(t©»ng)ĪŻ

2.ĒŚ─┐─┐ś╦┼cīŹ╩®įŁät

¢|─ŽŲ¹▄ć╔·«aųŲįņ╣ż╦ć┴„│╠╝ŖĘ▒Å═ļsŻ¼ŲĘĘNČÓśėŻ©¼F(xi©żn)ėą10┤¾▄接Ż¼500ČÓĘN▄ćą═į┌«aŻ®Ż¼Ė„▄接▄ćą═Ą─«a┴┐«a─▄▓╗Š∙Ż¼ū„śI(y©©)╣żĢr▓Ņäe┤¾Ż¼▓┐Ę▌▄ćą═Ą─«a┴┐╔┘Ż¼╔·«a┴„│╠│╩¼F(xi©żn)┴╦Å═ļsąįĪó╗ņ║ŽąįĪóČÓśėąįŻ¼╝╚ėąČÓŲĘĘNČÓ▄接╗ņŠĆ╔·«aę▓ėąå╬ŲĘĘNå╬▄接ČÓŠĆ╔·«aŻ╗╝╚ėą░┤Äņ┤µ─Ż╩ĮĄ─ś╦£╩▄ćą═╔·«aę▓ėą░┤╠ž╩Ō┼õų├Ą─ėåå╬╔·«aĪŻå╬▄ć╬’┴ŽĘ▒ČÓĪóå╬ārĖ▀Ż©ŲĮŠ∙├┐ę╗▌v▄ćĄ─▀M┴Ž╝■į┌2000éĆęį╔ŽŻ®Ż¼╝╚ėą╣▓ė├┴Ń╝■ę▓ėąČÓ▄ē╣®æ¬┴Ń╝■Ż¼╝╚ėąūįųŲ┴Ń╝■ę▓ėą╬»═Ō╝ė╣ż┴Ń╝■ĪŻ

╚ń┤╦Å═ļsĄ─╔·«aųŲįņ─Ż╩Į║═╬’┴Ž╣▄└Ē─Ż╩Į═©▀^╚╦╣ż╣▄└Ē╗“å╬ĒŚśI(y©©)äšæ¬ė├ŽĄĮy(t©»ng)╩Ū▓╗┐╔─▄īŹ¼F(xi©żn)Ą─Ż¼▒žĒÜĮĶų·│╔╩ņĄ─ĪóŽ╚▀MĄ─Īó┐╔┐┐Ą─║═ĘĆ(w©¦n)Č©Ą─╔·«aą┼Žó╗»ģf(xi©”)═¼╝»│╔ŲĮ┼_üĒīŹ¼F(xi©żn)Ųõ╝»│╔ųŲįņĪó├¶Į▌ųŲįņĪóŠ½ęµųŲįņęį╝░╚ßąįųŲįņŻ¼ęį╚½├µ╠ßĖ▀Ų¾śI(y©©)╔·«aųŲįņ┴„│╠Ą─┐ŲīWąįĪóęÄ(gu©®)ĘČąįĪó£╩┤_ąįĪóņ`╗Ņąį║═ł╠(zh©¬)ąą┬╩Ż¼Å─Č°╚½├µ╠ßĖ▀Ų¾śI(y©©)Ą─║╦ą─ĖéĀÄ┴”ĪŻ

3.ĒŚ─┐īŹ╩®┼cæ¬ė├Ūķørįö╝ÜĮķĮB

ĒŚ─┐Ą─┐é¾w╣”─▄░³└©Ż║

1Ż®╝»│╔ųŲįņ

═©▀^PVCISŽĄĮy(t©»ng)Ą─īŹ╩®Ż¼┐╔īŹ¼F(xi©żn)ŽĄĮy(t©»ng)═©▀^SCMŻ©╣®æ¬µ£╣▄└ĒŻ®ŲĮ┼_┼c╣®æ¬╔╠Īó┼õ╠ūÅS╔╠Ą─ERPŽĄĮy(t©»ng)Ż©SMSŻ¼╣®æ¬╔╠Įy(t©»ng)ę╗ą┼Žó╗»ŽĄĮy(t©»ng)Ż®Ą─¤o┐pī”ĮėŻ¼╩╣¢|─ŽŲ¹▄ć┼c╣®æ¬╔╠Īó┼õ╠ūÅSų«ķgĄ─╔·«aėŗäØą┼ŽóĪó╬’┴ŽėŗäØą┼ŽóĪó╬’┴Ž▓╔┘Åą┼ŽóĪó╔·«aīŹ┐āĀŅørĄ╚öĄ(sh©┤)ō■(j©┤)Ą─═Ė├„¤o┐pé„▌öŻ¼Å─Č°īŹ¼F(xi©żn)š¹éĆ╔·«aārųĄµ£Ą─ę╗¾w╗»ą┼ŽóŽĄĮy(t©»ng)Ż¼īŹ¼F(xi©żn)╝»│╔ųŲįņĪŻ

2Ż®├¶Į▌ųŲįņ

═©▀^PVCISŽĄĮy(t©»ng)Ą─īŹ╩®Ż¼┼cDMSŻ©Įø(j©®ng)õN╔╠╣▄└ĒŻ®ųąĄ─╩ął÷ąĶŪ¾ŅA£y─ŻēK╝░MPSŻ©ų„╔·«aėŗäØŻ®ŽĄĮy(t©»ng)╝»│╔š¹║Ž║¾Ż¼┐╔īŹ¼F(xi©żn)ī”┐═æ¶ėåå╬Ą─╚½╔·├³ų▄Ų┌Ą─äėæB(t©żi)┐žųŲ║═╚½▀^│╠ūĘ█ÖŻ¼Å─Č°╠ßĖ▀Ų¾śI(y©©)ī”╩ął÷ąĶŪ¾ūā╗»Ą─┐ņ╦┘Ę┤æ¬─▄┴”Ż¼ØMūŃŅÖ┐═Ą─ę¬Ū¾Ż¼╠ßĖ▀┐═æ¶Ą─ØMęŌČ╚Ż¼Å─Č°╠ßĖ▀«aŲĘĄ─ĖéĀÄ┴”ĪŻ

3Ż®Š½ęµųŲįņ

é„Įy(t©»ng)Ą─“Š½ęµ”╔·«a╩ŪīóÄņ┤µĘeē║į┌╣®æ¬╔╠╗“╬’┴„ųąą─Ż¼į┘ĘųČÓ┤╬Į╗žøĮoš¹▄ćÅSŻ¼▀_ĄĮš¹▄ćÅS░┤ąĶ╚ĪžøŻ¼ĮĄĄ═Äņ┤µ─┐Ą─Ż¼Ą½Å─š¹éĆųŲįņ╣®æ¬µ£üĒ┐┤Ż¼▓ó╬┤ėąą¦ĮĄĄ═Äņ┤µĪŻ¢|─ŽŲ¹▄ćįńęčęŌūRĄĮįōå¢Ņ}Ż¼īó╣®æ¬╔╠╝{╚ļūį╝║Ą─“═ŌčėŲ¾śI(y©©)”Ż¼ęįŲ┌ĮĄĄ═┴Ń╝■ųŲįņ│╔▒ŠŻ¼ūŅĮKĮĄĄ═Ų¹▄ćąąśI(y©©)š¹éĆ╔·├³ų▄Ų┌Ą─│╔▒ŠŻ¼═©▀^PVCISŽĄĮy(t©»ng)äō(chu©żng)ą┬ąįĄ─ę╗▄ćę╗å╬ĪóJISĪóJITĪóKANBANĄ╚─ŻēKīŹ¼F(xi©żn)┼õ╠ūÅS┼cų„ÖCÅSĄ─═¼▓Į╔·«aŻ¼šµš²ęŌ┴x╔ŽīŹ¼F(xi©żn)┴Ń╚▒Ž▌Īó┴ŃÄņ┤µĄ─Š½ęµ╔·«a─Ż╩ĮĪŻ

¢|─ŽŲ¹▄ć═¼Ģr▀ĆōĒėąĖ³ā×(y©Łu)įĮĄ─Ąž└Ēā×(y©Łu)ä▌Ż¼40ČÓ╝ęų„ę¬┴Ń╝■╣®æ¬╔╠╬╗ė┌¢|─ŽŲ¹▄ćš¹▄ćÅSų▄▀ģ▓╗ūŃ10╣½└’Ą─¢|─ŽŲ¹▄ć│Ūā╚ĪŻ×ķ╩╣ģ^(q©▒)ė“ŠW(w©Żng)ĮjųŲįņ╝░╣®æ¬µ£ģf(xi©”)ū„ŽĄĮy(t©»ng)╝┤╩Ūę¬░č┤╦ā×(y©Łu)ä▌░l(f©Ī)ō]ĄĮśOų┴Ż¼¢|─ŽŲ¹▄ćą╬│╔┴╦ę╗╠ū═Ļš¹Ą─“ā╚└Łäė═Ō╣®æ¬”Ą─═Ļš¹Ą─ā╔╗»╚┌║Ž¾wŽĄŻ¼ęįīŹ¼F(xi©żn)š¹éĆ¢|─ŽŲ¹▄ć│ŪĄ─«aśI(y©©)╗»║═ą┼Žó╗»╚┌║Žę╗¾w╗»Ż¼╩╣š¹éĆ¢|─ŽŲ¹▄ć│Ū╬’┴Ž╣®æ¬¾wŽĄĄ─ą┼Žó┴„Īó╬’┴„Īó┘YĮ┴„Ą─Į╗ōQĖ³╝ėčĖ╦┘ĪŻ

4Ż®╚ßąįųŲįņ

═©▀^PVCISŽĄĮy(t©»ng)Ą─īŹ╩®Ż¼ĮY║ŽMPSŽĄĮy(t©»ng)Ą─╚ßąįėŗäØ┼┼│╠Ż¼ęį╝░ųŪ─▄╗»ĪóöĄ(sh©┤)ūų╗»Ą─ūįäė╗»╔·«aįOéõŻ¼īŹ¼F(xi©żn)╚ßąį╔·«aŻ¼╠ßĖ▀Ų¾śI(y©©)Ą─æ¬ūā─▄┴”Ż¼▓╗öÓØMūŃė├æ¶Ą─ąĶŪ¾Ż¼īŹ¼F(xi©żn)ČÓŲĘĘNĪóąĪ┼·┴┐ĪóÅ═ļsĄ─╔·«aĘĮ╩ĮŻ¼┐sČ╠«aŲĘ╔·«aų▄Ų┌Ż¼╠ßĖ▀įOéõ└¹ė├┬╩║═åT╣żä┌äė╔·«a┬╩Ż¼ĮĄĄ═ųŲįņ│╔▒ŠŻ¼Ė─╔Ų«aŲĘ┘|┴┐ĪŻ

5Ż®ųŪ─▄╣▄└Ē

╔·«aŠĆ╣▄└ĒĖ„éĆÅS╝ęėąūį╔Ē╠ž³cŻ¼¢|─ŽŲ¹▄ćį┌ųŪ─▄╗»Į©įOųą▀ģ╠Į╦„Ż¼▀ģŪ░▀MŻ¼─┐Ū░ęčĮø(j©®ng)ėąĮ©┴ó4éĆöĄ(sh©┤)ō■(j©┤)╠Ä└Ēųąą─Ż¼4éĆWEBĘ■äšŲ„Ż¼3éĆ╔·«a┐žųŲųąą─Ż¼6┤¾╣”─▄ŽĄĮy(t©»ng)Ż¼│§▓Į═Ļ│╔▓┐Ęų╔·«a╣▄└ĒĄ─ą┼Žó╗»ĪŻ

¢|─ŽŲ¹▄ćĄ─īŹļHū÷Ę©╚ńŽ┬Ż║

1)ą┼Žó╬’└ĒŽĄĮy(t©»ng)Ż©CPSŻ®Ą─Į©┴ó

¢|─ŽŲ¹▄ćĮ©ÅSĮ³20─ĻŻ¼įOéõ▌^×ķ└Ž┼fŻ¼ęį═┐čb▄ćķg×ķ└²Ż¼┤¾▓┐ĘųįOéõĄ─PLC×ķAŽĄ┴ąŻ¼įOéõŠW(w©Żng)ĮjĘų×ķIIŠW(w©Żng)║═10ŠW(w©Żng)Ż¼═¼Ģrā╔éĆŠW(w©Żng)Įj¬Ü┴ó¤o╗ź═©ĪŻ═¼Ģr▀Ćėąą®å╬¬ÜįOéõŻ¼╚ńūįäėÖCŻ¼ROBOTĄ╚╬┤Įė╚ļš¹éĆ▄ćķgĄ─PLCŠW(w©Żng)ĮjĪŻ╚ń╣¹ę¬īŹ¼F(xi©żn)ūī╠ōöMŠW(w©Żng)ĮjĘ┤欼F(xi©żn)īŹ╬’└Ē╩└Įńėą║▄┤¾Ą─ļyČ╚ĪŻ

łD2 ¢|─ŽŲ¹▄ćūįų„CPSĮ©įO

┐╝æ]ĄĮ▀@śėĄ─å¢Ņ}Ż¼¢|─ŽCPSĄ─Į©┴óė╔ęįŽ┬ÄūĘĮ├µ╚ļ╩ųŻ║

- ī”ė┌IIŠW(w©Żng)║═10ŠW(w©Żng)Ą─PLCų„šŠį÷╝ėęį╠½ŠW(w©Żng)─ŻēKŻ╗

- ▓┐Ęų¬Ü┴óįOéõ═©▀^ė▓ŠĆĮė╚ļŽÓÓÅIIŠW(w©Żng)╗“10ŠW(w©Żng)Ż╗

- Į©┴ó╔Ž╬╗ų„ÖCŻ¼ŠÄīæū└├µ│╠ą“īŹ¼F(xi©żn)┼cā╔éĆŠW(w©Żng)ĮjĄ─PLCų„šŠęį╠½ŠW(w©Żng)═©ėŹŻ╗

- Į©┴óPLCöĄ(sh©┤)ō■(j©┤)ÄņŻ¼īŹĢr┤µā”PLCöĄ(sh©┤)ō■(j©┤)Ż╗

- Į©┴óWEBĘ■äšŲ„Ż¼īóöĄ(sh©┤)ō■(j©┤)ÄņĄ─öĄ(sh©┤)ō■(j©┤)╣▓ŽĒĄĮWEBŁh(hu©ón)Š│ĪŻ

═©▀^ęį╔ŽĄ─ÄūĘNĘĮĘ©Ż¼Š═─▄īó▄ćķgĄ─Ė„éĆįOéõ═©▀^PLCŠW(w©Żng)Įj▀BĮėŻ¼▓óį┌╔Ž╬╗ÖCĄ─ųą▐DŽ┬īóöĄ(sh©┤)ō■(j©┤)ĘųŽĒĄĮWEBŻ¼Å─Č°į┘═©▀^WEBīŹ¼F(xi©żn)┼c╚╦Ż¼«aŲĘĄ─Šo├▄▀BĮėŻ¼į┌ęį╠½ŠW(w©Żng)╔ŽīŹ¼F(xi©żn)Ė„ĘN┘Yį┤Ą─š¹║ŽŻ¼│§▓ĮĄ─╠ōöM╔·«aīŹļHĪŻ

2)ųŪ─▄ųŲįņĖ„ŅÉŽĄĮy(t©»ng)Ą─Į©┴ó

╗∙ė┌│§▓ĮĄ─CPSĄ─Į©┴óŻ¼¢|─ŽŲ¹▄ćį┌┤╦╗∙ĄA╔Žę└ō■(j©┤)╔·«aĖ„éĆ╣▄└Ē─ŻēKŻ¼╣▓Į©┴ó┴╦P,D,Q,C,S,M┴∙┤¾ŽĄĮy(t©»ng)ĪŻŽ┬├µųę╗┼e└²ĮķĮBŻ║

P ╔·«a╣▄└ĒŻ║

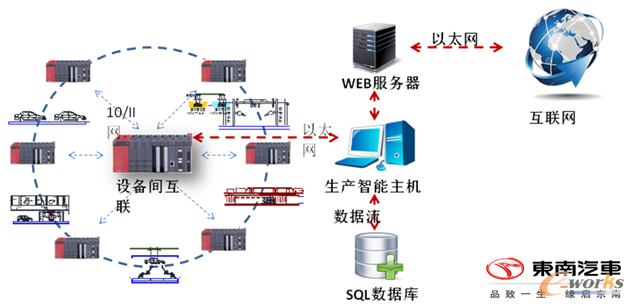

- OEEīŹĢr╣▄└ĒŽĄĮy(t©»ng)Ż║═©▀^CPSŽĄĮy(t©»ng)½@╚ĪįOéõŻ¼«aŲĘīŹĢröĄ(sh©┤)ō■(j©┤)Ż¼▓ó═©▀^╔Ž╬╗ų„ÖCĮ©┴óöĄ(sh©┤)ō■(j©┤)─Żą═Ż¼═┌Š“╦∙ąĶöĄ(sh©┤)ō■(j©┤)Ż¼└¹ė├WEBĄ─öĄ(sh©┤)ō■(j©┤)┐╔ęĢ╗»╝╝ągį┌╗ź┬ō(li©ón)ŠW(w©Żng)╔ŽīŹĢr▒O(ji©Īn)┐ž,╝░Ģr╗žü╠ß╔²ą¦┬╩ĪŻ

łD3 OEEīŹĢr╗»╣▄└Ē

- 4MūāĖ³īŹĢr╣▄└ĒŽĄĮy(t©»ng)Ż║═©▀^ų„ÖCī”╚╦ĪóÖCĪó┴ŽĪóĘ©Ė„ĒŚ╗ŅäėĮ©┴ó┴„│╠─Żą═╝░öĄ(sh©┤)ō■(j©┤)─Żą═Ż¼═©▀^ęį╠½ŠW(w©Żng)┼cīŹļH╗ŅäėŽÓ▀BŻ¼▓óīŹĢr═©▀^ęį╠½ŠW(w©Żng)īó¼F(xi©żn)īŹ╗ŅäėĘ┤æ¬ų┴ĮKČ╦Ż¼šŲ╬š4MūāĖ³£p╔┘ōp╩¦ĪŻ

łD4 4M╣▄└Ē

- įOéõ╣╩šŽīŹĢr▒O(ji©Īn)┐žŽĄĮy(t©»ng)Ż║═©▀^CPSöĄ(sh©┤)ō■(j©┤)īŹ¼F(xi©żn)ļSĢrļSĄž┐╔ų¬Ą└įOéõ¼F(xi©żn)ørĪŻ

D Į╗Ų┌╣▄└ĒŻ║

- ╔·«aūįäė┼┼│╠ŽĄĮy(t©»ng)Ż║LESŽĄĮy(t©»ng)ę└ō■(j©┤)Äņ┤µŻ¼ąĶŪ¾┴┐Ż¼░▓╚½┴┐ūįäė╔·│╔ø_ē║╔·«aėŗäØŻ¼▓ó═©▀^MESŽĄĮy(t©»ng)ųą▐Dīóą┼╠¢’@╩Šė┌¼F(xi©żn)ł÷

Q ŲĘ┘|╣▄└ĒŻ║

- ╚█ĮėŲĘ┘|▒ŻūCŽĄĮy(t©»ng)Ż║ę└┐┐ļŖÜŌ╗ž┬Ę║═ūįäė╗»│╠ą“Ż¼╩╣³c║ĖįOéõūįäėėøõø³c║ĖöĄ(sh©┤)Ż¼▓ó┼cįOČ©ųĄī”▒╚Ż¼┬®³c║ĖĢrŻ¼įOéõūįäėł¾Š»Ż¼┤_▒ŻŲĘ┘|ĪŻ

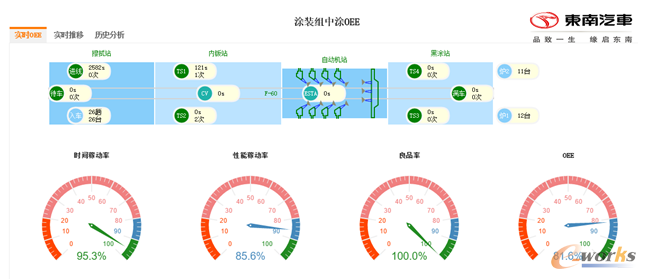

- įuārŽĄĮy(t©»ng)Ż║įuāröĄ(sh©┤)ō■(j©┤)─Żą═Į©┴ó½@╚ĪįuāröĄ(sh©┤)ō■(j©┤)Ż¼═©▀^ī”öĄ(sh©┤)ō■(j©┤)▓╗═¼ĘųŅÉŻ¼šŲ╬šĖ„ŅÉTOPĒŚŻ¼▓ó═©▀^web┐╔ęĢ╗»─ŻēKäėæB(t©żi)’@╩ŠŻ¼└ū▀_łDŻ¼═ŲęŲłDŻ¼’׳D╝░¤ß┴”Ęų▓╝łDĄ─ą╬╩Į┐╔ęįų▒ė^Ą─Įo╣▄└Ēš▀╠ß╣®╝░ĢrĄ─ą┼ŽóĪŻ

łD5 įuār¤ß┴”Ęų▓╝łD

- ┼ż┴”▒O(ji©Īn)£yŽĄĮy(t©»ng)Ż║čb┼õ┼ż┴”öĄ(sh©┤)ō■(j©┤)īŹĢr╔Žé„Ę■äšŲ„Ż¼▓╗║ŽĖ±ł¾Š»ĪŻ

- ¤o╝ł╗»ŲĘ┘|ŽĄĮy(t©»ng)Ż║Įy(t©»ng)ę╗Ė„å╬╬╗å¢Ņ}³cėøõø╬╗ų├Ż¼▓óīóŲĘ┘|öĄ(sh©┤)ō■(j©┤)öĄ(sh©┤)ūų╗»Ż¼WEB╗»ĪŻ

C │╔▒Š╣▄└ĒŻ║

- ŅI┴ŽŽĄĮy(t©»ng)Ż║Ž╚▀MŽ╚│÷╣▄└ĒŻ¼īŹĢrå╬┼_ė├┴┐▓ķįā│¼ś╦ł¾Š»Ż¼┼·┤╬ūāĖ³╣▄└ĒĪŻ

- ─▄į┤╣▄└ĒŻ║ė├ļŖŻ¼ė├ÜŌå╬┼_ė├┴┐╣▄└ĒŻ¼¤ß╦«ÕüĀt╠ņ╚╗ÜŌīŹĢr╣▄└ĒŻ¼═¼▒╚Łh(hu©ón)▒╚Ęų╬÷ĪŻ

- ╝ėė═▒O(ji©Īn)┐žŽĄĮy(t©»ng)Ż║īŹĢr╣▄└Ē├┐┼_▄ćŲ¹ė═╠Ē╝ė┴┐ĪŻ

S ░▓╚½╣▄└ĒŻ║

- ░▓╚½Į╠ė²ė¢ŠÜŽĄĮy(t©»ng)Ż║ą┬╚╦ŽÓĻPĮ╠ė²ė¢ŠÜweb╗»Ż¼ęÄ(gu©®)ĘČ╚╦åTĮ╠ė²ĪŻ

- ęĢŅl▒O(ji©Īn)┐žŽĄĮy(t©»ng)Ż║ųžę¬įOéõŻ¼ųž³cŹÅ╬╗Ż¼ų„ę¬│÷╚ļ┐┌įOų├ęĢŅl▒O(ji©Īn)┐žŻ¼▒ŻšŽ╚╦åTįOéõ░▓╚½ĪŻ

M ╩┐ÜŌ╣▄└ĒŻ║

- ▓®┐═ŽĄĮy(t©»ng)Ż║åT╣ż╔·╗ŅŻ¼ŽÓĻP═©ų¬Ż¼╔·╚šūŻĖŻĄ╚ĮoåT╣żę╗éĆśI(y©©)ėÓ╔·╗Ņ╣▓ŽĒĄ─┐šķgĪŻ

4.ą¦ęµĘų╬÷

¢|─ŽŲ¹▄ćPVCISŻ©╔·«aārųĄµ£ģf(xi©”)═¼╝»│╔ŲĮ┼_╝░Ųõæ¬ė├Ż®ŽĄĮy(t©»ng)╩Ūę╗╠ūŽ╚▀MĄ─Īó│╔╩ņĄ─ą┼Žó╗»╝»│╔╝░æ¬ė├ŽĄĮy(t©»ng)Ż¼╦³Ė▓╔w┴╦╔·«a┼┼│╠Īó╬’┴ŽėŗäØĪó╬’┴Ž▓╔┘ÅĪó╬’┴Ž└ŁäėĪóÄņ┤µ╣▄└ĒĪó╔·«aųŲįņĪóŲĘ┘|╣▄┐žĄ╚╔·«aųŲįņ╚½▀^│╠Ą─ę╗¾w╗»ą┼Žó╗»Ę■䚯¼▒ŻūC╔·«aųŲįņ░┤ėŗäØĪóėąą“Ī󊽣╩Ąž▀MąąŻ¼Å─Č°╚½├µīŹ¼F(xi©żn)╝»│╔ųŲįņĪó╚ßąįųŲįņĪóŠ½ęµųŲįņęį╝░├¶Į▌ųŲįņĄ─¢|─ŽŲ¹▄ćäō(chu©żng)ą┬Ą─╔·«aųŲįņ─Ż╩ĮŻ¼╠ßĖ▀Ų¾śI(y©©)╩ął÷Ę┤æ¬─▄┴”║═╔·«aą¦┬╩Ż¼▀Mę╗▓Į╠ßĖ▀Ų¾śI(y©©)Ą─╩ął÷ĖéĀÄ┴”ĪŻ

1Ż®ĒŚ─┐Ą─ų▒ĮėĮø(j©®ng)Ø·ą¦ęµ

- £p╔┘┤¶┴ŽŻ¼ĮĄĄ═Äņ┤µŻ¼£p╔┘┘YĮš╝ė├Ż¼╣Ø(ji©”)╩Ī┘YĮ│╔▒ŠŻ¼╠ßĖ▀┤µžø┘YĮų▄▐D┬╩Ą╚Ż¼║Žėŗą¦ęµ╝s 520.2╚f/─ĻĪŻ

- ╠ßĖ▀ūįäė╗»╦«ŲĮŻ¼╠ßĖ▀╔·«aą¦┬╩Ż¼ĮĄĄ══Ż╣ż┤²┴Ž’LļUŻ¼£p╔┘╚╦╣ż╣▄┐žŻ¼╠ßĖ▀ł¾▒Ē╦┘Č╚Ż¼╣Ø(ji©”)╩Ī╚╦┴”Ęų╬÷│╔▒ŠĄ╚╚╦┴”│╔▒Š│¼ 100╚fį¬/─ĻĪŻ

- ĮĄĄ═╬’┴„ųąą─Äņ┤µ2.5╠ņŻ¼└█ėŗ╣Ø(ji©”)╩ĪÄņ┤µ│╔▒Š╝s300╚fį¬/─ĻĪŻ

- ▒▄├Ō╔·«aŠĆ═ŻŠĆ╝░╔·«aą¦─▄ĮĄĄ═įņ│╔Ą─ōp╩¦Ż¼▀h┤¾ė┌1085╚f(░┤5─Ļā╚«É│Ż═ŻŠĆ1┤╬ė░Ēæ5╠ņėŗ╦Ń)Ż¼╝s217╚f/─ĻĪŻ

- ╚ĪŽ¹┴„│╠ųą╔·«aėŗäØå╬Īó╔·«aųĖ╩Šå╬Īó╔·«a├³┴Ņå╬ĪóŲĘ┘|Öz“×å╬Ą╚╝łÅłĄ─┤“ėĪ┼c░l(f©Ī)Ę┼Ż¼├┐─Ļ£p╔┘▐k╣½║─▓─╝░ł÷Ąžš╝ė├┘M╝s60╚f/─ĻĪŻ

- £p╔┘╔·«a▀^│╠ųą«a╔·Ą─ÅUŲĘĪóÅU┴ŽŻ¼Ž¹│²ČÓėÓųŲįņĪóČ■┤╬░ß▀\Īóš`čbĪó═Ż╣ż┤²┴ŽĄ─└╦┘M└█ėŗ╝s50╚fį¬/─ĻĪŻ

ņoæB(t©żi)═Č┘Y╩šęµ┬╩╝s×ķ21%Ż║─Ļą¦ęµ1197.2╚f/┐é═Č┘Y5845╚f*100%ĪŻ

ņoæB(t©żi)═Č┘Y╗žł¾Ģrķg╝s4.8─ĻŻ║┐é═Č┘Y5845╚f/(─Ļą¦ęµ1197.2╚f)ĪŻ

2Ż®ĒŚ─┐Ą─╣▄└Ēą¦ęµ

- ═©▀^╚½▀^│╠╝»│╔Ą─╔·«aārųĄµ£ą┼Žó╗»ŲĮ┼_Ż¼┐╔ļSĢršŲ┐ž╔·«aīŹĢr▀\ąąĀŅørĪó╔·«a┘|┴┐ĀŅørĪó╬’┴Ž╣®æ¬ĀŅørŻ¼╣®æ¬µ£Ą─ĮĪ┐ĄĀŅørŻ¼╠ßĖ▀Ų¾śI(y©©)╔·«aą¦┬╩Ż¼ėą└¹ė┌╠ßĖ▀Ų¾śI(y©©)Ą─æ¬ūā─▄┴”║═ĖéĀÄ─▄┴”ĪŻ

- īŹ¼F(xi©żn)ī”┐═æ¶ėåå╬Ą─╚½╔·├³ų▄Ų┌Ą─äėæB(t©żi)┐žųŲ║═╚½▀^│╠ūĘ█ÖŻ¼Å─Č°╠ßĖ▀Ų¾śI(y©©)ī”╩ął÷ąĶŪ¾ūā╗»Ą─┐ņ╦┘Ę┤æ¬─▄┴”Ż¼ØMūŃŅÖ┐═Ą─ę¬Ū¾Ż¼╠ßĖ▀┐═æ¶Ą─ØMęŌČ╚Ż¼Å─Č°╠ßĖ▀┴╦«aŲĘĄ─ĖéĀÄ┴”ĪŻ

- ═©▀^╚½▀^│╠Ą─┘|┴┐╣▄┐žŻ¼ī”╔·«a▀^│╠ųąĄ─├┐éĆĻPµI³cĄ─┘|┴┐▀Mąą▓╔╝»Ż¼ėą└¹ė┌▒Mįń║═ĮŌøQ«aŲĘ┘|┴┐å¢Ņ}Ż¼Å─Č°┤¾┤¾╠ßĖ▀«aŲĘĄ─┘|┴┐Ż¼╣Ø(ji©”)╝s┘|┴┐┐žųŲ│╔▒ŠŻ¼Å─Č°╠ßĖ▀«aŲĘĄ─╩ął÷ĖéĀÄ┴”ĪŻ

- ╠ßĖ▀╔·«aėŗäØņ`╗Ņąį║═╔·«aųŲįņĄ─┐╔äėąįŻ¼╠ß╔²╣®æ¬╔╠╣▄└Ē¾wŽĄŻ¼┤┘│╔ÅS╔╠ČÓ▄ē╣®žøĮĄār─┐ś╦(ļp▄ē╣®žø─Ļą¦ęµ╝s1000╚f)Ą─▀_│╔Ż¼ĮĄĄ═╬’┴Ž▓╔┘Å│╔▒Š╝░╔·«aųŲįņ│╔▒ŠĪŻ

- ═©▀^ą┼Žó╗»ĒŚ─┐Ą─īŹ╩®Ż¼╠ßĖ▀╣▄└Ēš▀╣▄└Ē╦«ŲĮŻ¼═©▀^ą┼Žó╗»ĒŚ─┐╣▄└ĒĄ─Š½╦ĶŻ¼ĮY║ŽłFĻĀ║Žū„Ą─╣▄└Ē╦╝ŽļŻ¼Ė▀ą¦Ą─£p╔┘╣▄└Ēš▀╣▄└Ē╩┬äš╣żū„ĢrķgĪŻīŹ¼F(xi©żn)ęÄ(gu©®)ĘČ╗»Ą─╣▄└ĒŻ¼╠ßĖ▀╣▄└Ēą¦┬╩Ż¼Ė„┬Ü─▄▓┐ķTęį╝░║═╣®æ¬╔╠ķgĄ─£Ž═©┼c╣żū„ģf(xi©”)═¼╠ßĖ▀98%ęį╔ŽĪŻ

3Ż®ĒŚ─┐Ą─╔ńĢ■ą¦ęµ

- ═©▀^PVCISĒŚ─┐Ą─īŹ╩®Ż¼┐╔īŹ¼F(xi©żn)ŽĄĮy(t©»ng)═©▀^SCMŻ©╣®æ¬µ£╣▄└ĒŻ®ŲĮ┼_┼c╣®æ¬╔╠Īó┼õ╠ūÅSĄ─ERPŽĄĮy(t©»ng)Ż©SMSŻ¼╣®æ¬╔╠Įy(t©»ng)ę╗ą┼Žó╗»ŽĄĮy(t©»ng)Ż®Ą─¤o┐pī”ĮėŻ¼īŹ¼F(xi©żn)š¹éĆ╔·«aārųĄµ£Ą─ę╗¾w╗»ą┼ŽóŽĄĮy(t©»ng)Ż¼ęįīŹ¼F(xi©żn)¢|─ŽŲ¹▄ć╣®æ¬¾wŽĄā╚Ą─╚½ĘĮ╬╗ĪóČÓŠSČ╚Īó╚½▀^│╠▀MąąöĄ(sh©┤)ō■(j©┤)Ą─Į╗ōQ║═é„▌öĪŻ▓óųĖī¦║═╠ßĖ▀┼õ╠ūÅS╔╠Ą─ą┼Žó╗»╦«ŲĮŻ¼Å─Č°╠ß╔²¢|─ŽŲ¹▄ć│ŪĄ─š¹¾w╣▄└Ē─▄┴”Ż¼┐ņ╦┘Ēææ¬╩ął÷ūā╗»Ż¼£p╔┘┤¶┴Ž«a╔·Ż¼ĮĄĄ═╔·«aĪóÄņ┤µ│╔▒ŠŻ¼▀MČ°į÷ÅŖ┴╦¢|─ŽŲ¹▄ć│Ūš¹¾wĄ─║╦ą─ĖéĀÄ┴”ĪŻ

- ═©▀^PVCISĒŚ─┐Ą─īŹ╩®Ż¼═©▀^ą┼Žó╗»╩ųČ╬╠ßĖ▀░▓╚½╔·«a┬╩Ż¼│õĘųā×(y©Łu)╗»║═┼õų├Ų¾śI(y©©)ā╚▓┐┘Yį┤Ż¼┤┘╩╣╔╠ė├▄ćŲ¾śI(y©©)å╬▄ćė├╦«┴┐║═ė├ļŖ┴┐ų─ĻŽ┬ĮĄŻ¼╗»īWąĶč§┴┐┼┼Ę┼┴┐║═SO2┼┼Ę┼┴┐ų─Ļ£p╔┘Ż¼▀_ĄĮ╣Ø(ji©”)─▄£p┼┼Ą─╔ńĢ■ą¦ęµĪŻ

- ═©▀^PVCISĒŚ─┐Ą─īŹ╩®Ż¼╠ßĖ▀╔·«aĄ─ūįäė╗»╦«ŲĮŻ¼╚Ī┤·╚╦╣żĖ▀ÅŖČ╚ĪóĖ▀╬ŻļUąįĪóĖ▀ļyČ╚Īó╔µ╝░┬ÜśI(y©©)ĮĪ┐ĄĄ─╣żū„ŹÅ╬╗Ż¼▒▄├Ō╗“£p╔┘╣żū„Łh(hu©ón)Š│ī”ū„śI(y©©)╚╦åTĄ─é¹║”Ż¼Ė─╔Ų╔·«aä┌äėŁh(hu©ón)Š│Ż¼ūŅ┤¾Ž▐Č╚ĄžØMūŃ╔·«aHSEŻ©┬ÜśI(y©©)ĮĪ┐ĄĪó░▓╚½╝░Łh(hu©ón)Š│Ż®ę¬Ū¾ĪŻ

- ╠ßĖ▀Ų¾śI(y©©)Ą─╚╦Š∙╝{ČÉŅ~Īó╚╦Š∙╣ż┘Y╦«ŲĮŻ¼╠ßĖ▀╔ńĢ■Ęe└█┬╩ĪŻ

4Ż®ĒŚ─┐Ą─═ŲÅVārųĄĘų╬÷

Į³─ĻüĒŻ¼ļSų°Įø(j©®ng)Ø·Ą─Ė▀╦┘░l(f©Ī)š╣Ż¼╚╦┴”│╔▒Šę▓į┌▓╗öÓĄž╔Ž╔²Ż¼Č°╩ął÷ĖéĀÄĄ─▓╗öÓ╝ėäĪŻ¼Įoé„Įy(t©»ng)Ą─ųŲįņąąśI(y©©)ĦüĒ▌^┤¾Ą─ø_ō¶Ż¼╚ń║╬╠ßĖ▀╔·«aą¦┬╩ĪóĮĄĄ═╔·«aųŲįņ│╔▒ŠĪó╠ßĖ▀Ų¾śI(y©©)Ą─║╦ą─ĖéĀÄ┴”╩ŪĖ„éĆŲ¾śI(y©©)├µ┼RĄ─ļyŅ}ĪŻ

¢|─ŽŲ¹▄ć╗∙ė┌PVCISŽĄĮy(t©»ng)Ą─╝»│╔ųŲįņĪó├¶Į▌ųŲįņĪóŠ½ęµųŲįņĪó╚ßąįųŲįņĄ─╔·«a─Ż╩Į╩Ūį┌ę²▀Mć°═ŌŽ╚▀MĄ─╔·«a─Ż╩ĮĄ─╗∙ĄAŻ¼▓óĮY║ŽĄžģ^(q©▒)Īó╣½╦ŠĄ─śI(y©©)äš╠ž³c║═īŹļHŪķørĄ─Ž╚▀MĄ─╣▄└Ē└Ē─ŅĪó╣▄└ĒŲĮ┼_Ż¼į┌ąąśI(y©©)ā╚Š▀ėą║▄Ė▀═ŲÅVæ¬ė├ārųĄĪŻ

PVCISŽĄĮy(t©»ng)║═SCMŽĄĮy(t©»ng)╝»│╔Ż¼šŠį┌ārųĄ╣ż│╠Ą─ĮŪČ╚╔ŽŻ¼īó┼õ╠ūÅS╔╠ęĢ×ķ“═ŌčėŲ¾śI(y©©)”Ż¼└¹ė├ą┼Žó╗»ŲĮ┼_Ą╚╣żŠ▀Ż¼▌oī¦Ųõ╠ßĖ▀╔·«a║═╣▄└Ē─▄┴”Ż¼ęį┐sČ╠«aŲĘš¹éĆ╔·├³ų▄Ų┌▀^│╠ųąĄ─│╔▒ŠŻ¼╠ß╔²š¹éĆ╣®æ¬µ£¾wŽĄĄ─ĖéĀÄ┴”Ż¼Ųõ╣▄└Ē╦╝Žļ║═ę╗¾w╗»╝»│╔ŲĮ┼_į┌ąąśI(y©©)ā╚Š▀ėą║▄Ė▀═ŲÅVæ¬ė├ārųĄĪŻ

PVCISŽĄĮy(t©»ng)└¹ė├│╔╩ņĄ─æ¬ė├─ŻēKŻ¼Į©ų├Įy(t©»ng)ę╗Ą─æ¬ė├║═ķ_░l(f©Ī)┐“╝▄ŲĮ┼_Ż¼└¹ė├ąąśI(y©©)ā╚Ž╚▀MĄ─╗∙ė┌SOAĄ─SAP PI├µŽ“Ę■䚥─╝»│╔ŲĮ┼_┼cSCMĪóPLMĪóDMSĪóMPSĄ╚ŽĄĮy(t©»ng)▀Mąą¤o┐pĄ─╝»│╔Ż¼╩╣š¹éĆŲ¾śI(y©©)Ą─ą┼ŽóĖ▀Č╚═Ė├„╗»ĪŻPVCISŽĄĮy(t©»ng)ŲõŽĄĮy(t©»ng)įOėŗ╦╝ŽļĪóŽĄĮy(t©»ng)╝▄śŗį┌ąąśI(y©©)ā╚Š▀ėą║▄Ė▀═ŲÅVæ¬ė├ārųĄĪŻ

▐D▌dšłūó├„│÷╠ÄŻ║═ž▓ĮERP┘YėŹŠW(w©Żng)http://m.kaqidy.com/

▒Š╬─ś╦Ņ}Ż║¢|─ŽŲ¹▄ćĄ─╔·«aārųĄµ£ģf(xi©”)═¼╝»│╔ŲĮ┼_╝░Ųõæ¬ė├

▒Š╬─ŠW(w©Żng)ųĘŻ║http://m.kaqidy.com/html/consultation/10820420434.html